新能源汽車對減重和提效的訴求加速結構件集成度提升,一體化壓鑄趨勢不斷驗證,終端布局進展超預期。從主要車企來看,特斯拉最早提出一體化壓鑄概念,2022年3月以來相關生產布局快速落地,4月柏林工廠開始配備超級壓鑄機,7月上海超級工廠中Model Y二期產線完成改裝工作,一周時間實現日產量穩定2000輛以上;小鵬與廣東鴻圖合作持續深化;蔚來首款采用一體化壓鑄結構件車型ET5迎來量產,相關技術快速推廣至多款SUV新車型,并引入新供應商不斷迭代;長安年中啟動一體化壓鑄項目招標,隨后與尹之密開展合作;高合HiPhi Z首個白車身于今年4月正式下線,8月正式發布采用一體化超大車身后艙結構件的新車型。

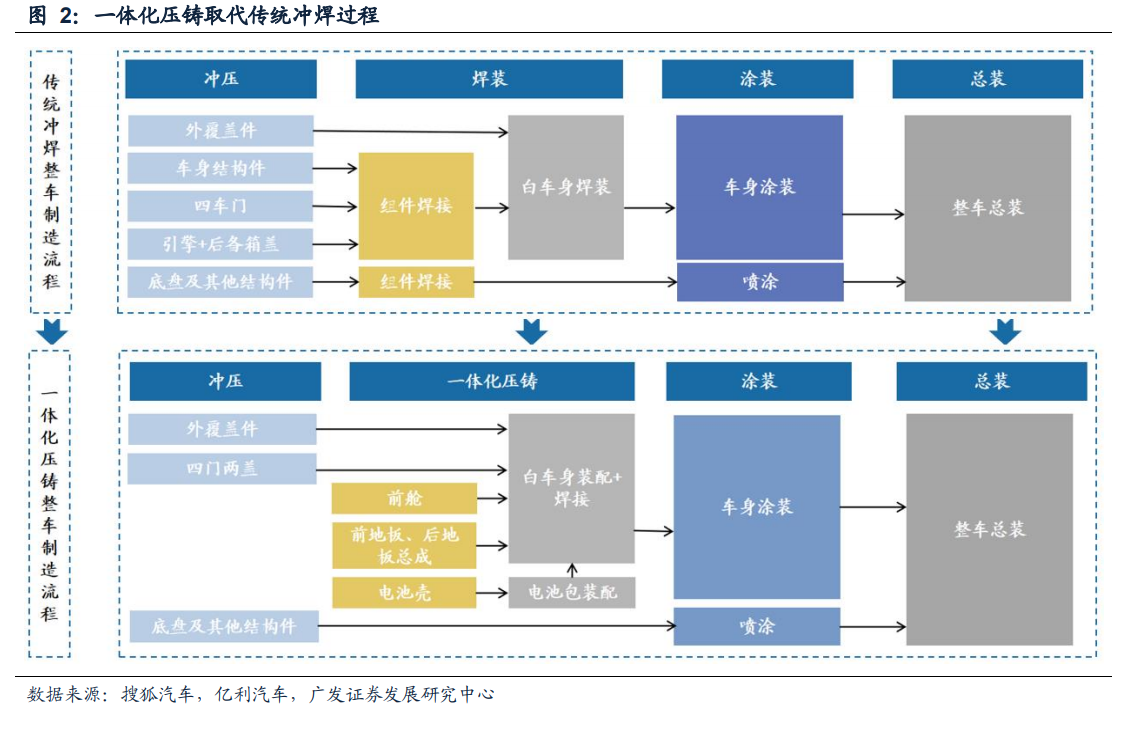

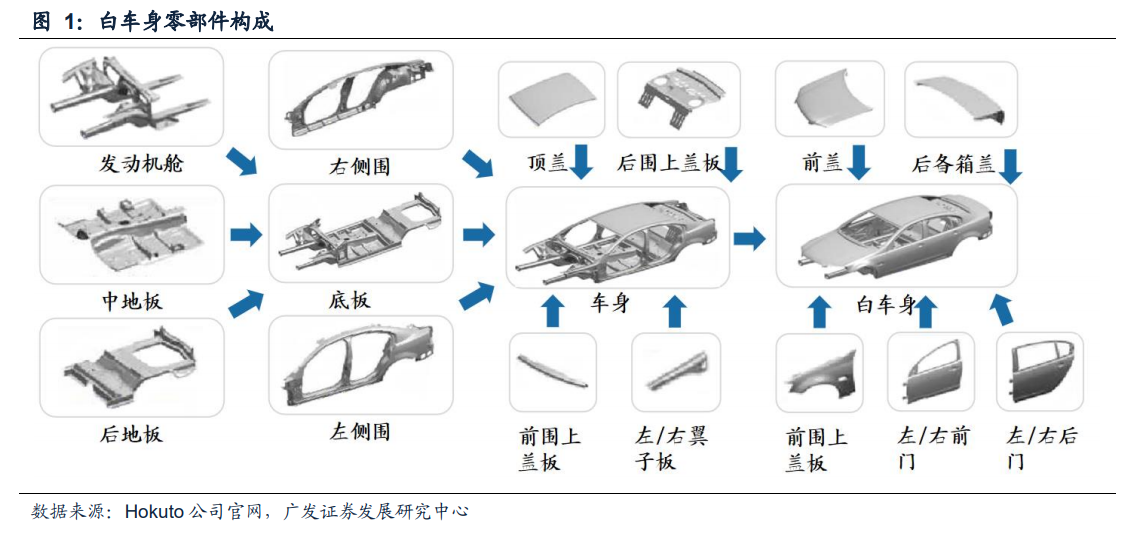

傳統車身結構件繁多,制造工序復雜,包括沖壓、焊接、涂裝、總裝四大環節。傳統白車身由300-500個零部件構成,焊接點位高達4000-6000個。主車場通過向零部件供應商采購沖壓、壓鑄結構件,并將其組裝連接(包括焊接、鉚接、涂膠等),再與自身沖壓制造的外覆蓋件焊裝,形成白車身總成。

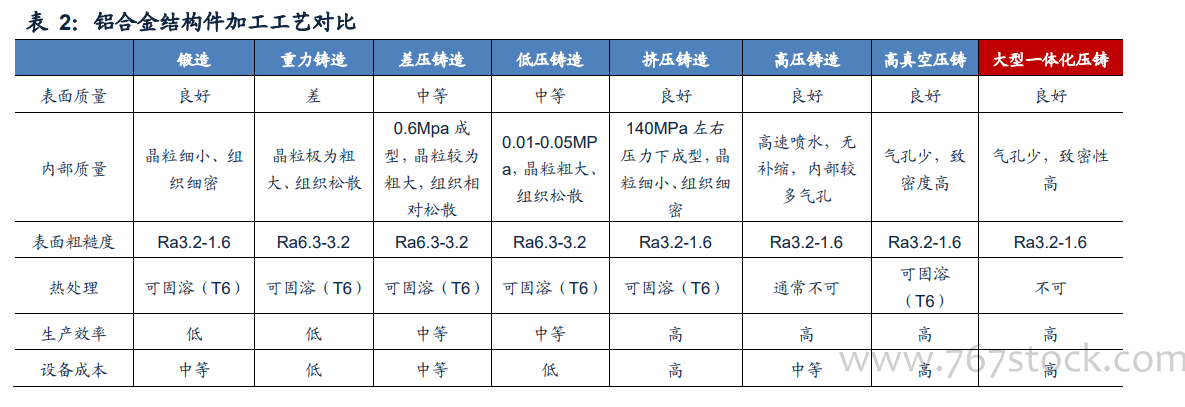

壓鑄工藝具有生產效率高、產品壁薄的特點,更適合于鋁合金車身結構件的生產。鋼材結構件大都采用沖壓件,而鋁合金材在沖壓工藝下成形性差、起皺嚴重,因此鋁合金加工多采用壓鑄方式。壓力鑄造主要分為高壓鑄造(即壓鑄)、低壓鑄造、差壓鑄造等,其中低壓鑄造與差壓鑄造多用于發動機、底盤區域,而高壓鑄造由于生產效率高,產品壁厚較薄,因此是鋁合金車身結構件的主流生產工藝。