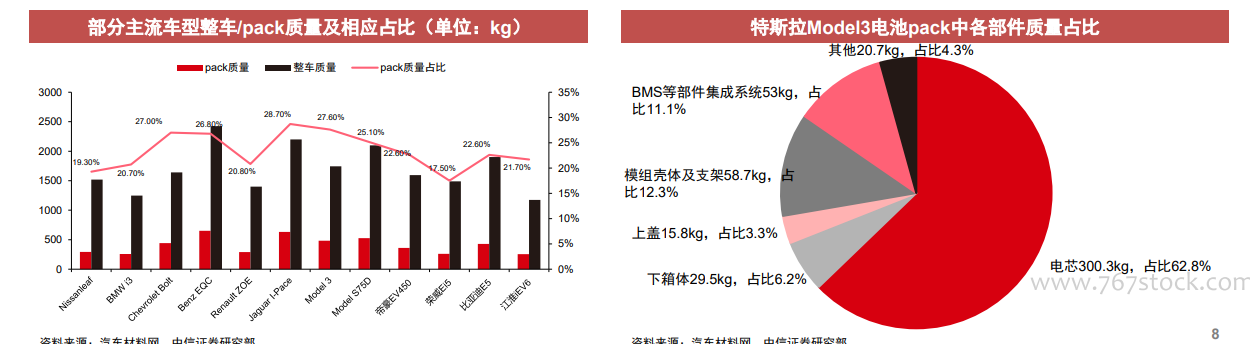

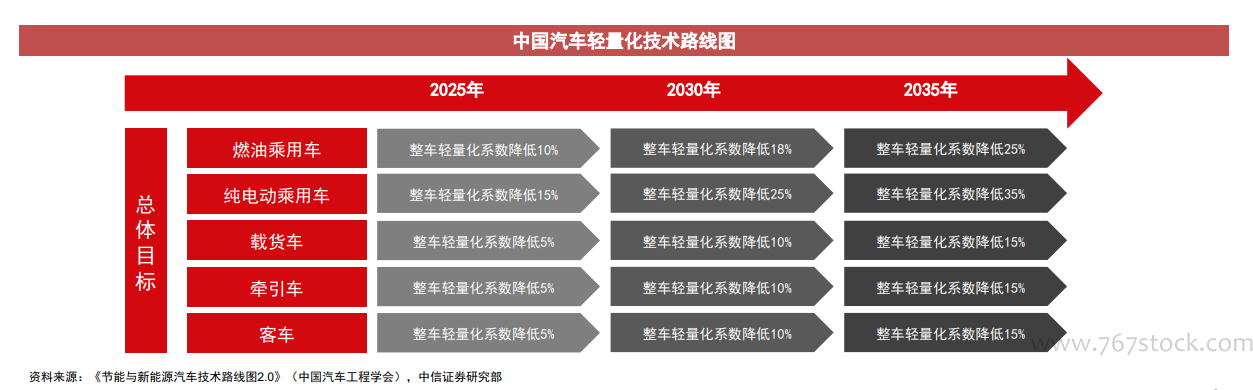

驅動因素1:續航里程提升趨勢下,輕量化需求強勁。在不改變電池系統總能量的情況下,電池系統質量降低能夠有效提高其續航里程,電動汽車質量減10%,能提高續駛里程5.5%。電池系統重量在新能源汽車總重量中占有較大的比重。較傳統燃油汽車而言,電動汽車核心的三電系統(電池、電機、電控)和智能化設備,使得電動車相比同類車型電動乘用車重量增加10%-30%,電動商用車重量增加10%-15%,其中電池Pack整包占整車整備質量的18%~30%【《從三方面入手推動新能源汽車輕量化》(原誠寅,2020)】。根據《節能與新能源汽車技術路線圖2.0》,到2035年,燃油乘用車整車輕量化系數降低25%,純電動乘用車整車輕量化系數降低35%,相比于燃油車,新能源汽車輕量化需求更強。

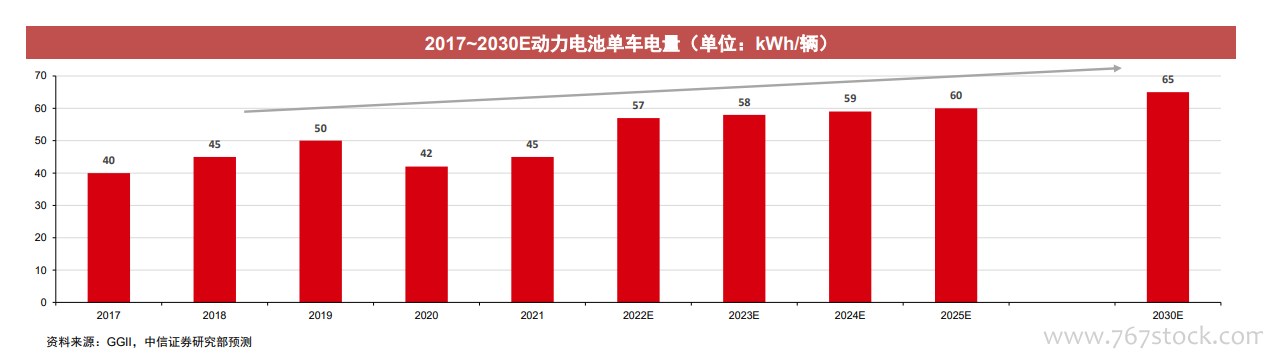

驅動因素1:續航里程提升趨勢下,動力電池創新加速。解決動力電池“續航里程”焦慮的主要途徑有三種:一是新的正負極材料、電解液等關鍵材料的創新;二是新的電池體系的建立;三是新的電池工藝、工藝、結構、技術創新,都著力于提升電池容量。相比于材料體系創新,結構創新能在更短時間內幫助大幅提升電池(包)的能量密度。為了提升電動車的續航里程,通過改進底盤空間內的空間利用率,放入更多動力電池以增加實際帶電量,是電池結構創新的重要手段之一。?在維持整車質量穩定的前提下,電池數量的提升勢必導致結構件的減少和動力電池電芯集成方式的革新,對于動力電池膠粘劑需求也將進一步提升。

輕量化路徑:材料輕量化、結構集成化齊頭并進。材料迭代+結構優化,輕量化結構件。以特斯拉Model3為例,電池Pack各主要部件中,質量最大的是電芯本體(62.8%),其次為Pack下箱體(6.2%)、模組殼體及支架(12.3%)和BMS等部件集成系統(11.1%)等。從這些部件出發,通過材料替換和結構設計優化,對電池進行輕量化開發。對于電芯模組輕量化設計,可通過改進電芯排布優化電芯間距;利用能量密度高的材料作為電芯正負極;使用密度較低的灌封膠解決熱傳導問題;減少模組對于電池pack和底盤輕量化設計,除了電池Pack采用鋁合金等輕質的材料之外,還可通過CTB、CTC等技術,將電池和車身進一步集成化。減少模組殼體及其他附件質量的數量從而大幅降低電池質量;小模組-大模組-CTP-CTC/CTB,動力電池集成方式創新精簡模組殼體和非必要部件質量。?在輕量化趨勢下,結構件和焊接減少,從而增加了膠粘劑的使用量。