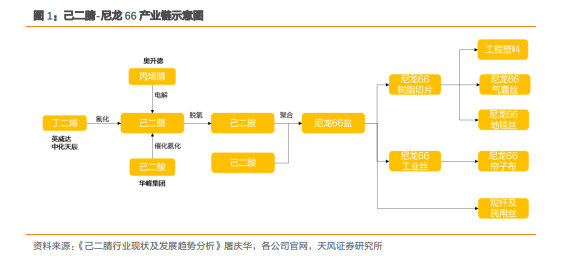

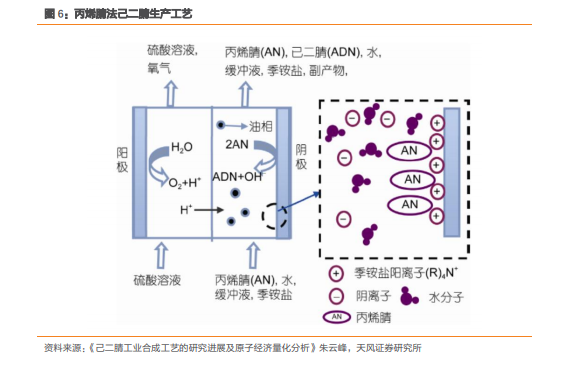

丁二烯氫氰化法。丁二烯法分為氯化氰化法和直接氰化法。丁二烯氯化氰化法是由美國杜邦公司在 20 世紀60 年代初首先開發成功的,該工藝過程復雜,腐蝕嚴重,投資大,現已淘汰。70 年代初,杜邦公司開發了不用氯氣的丁二烯直接氰化法,將 1,3 - 丁二烯與氫氰酸在催化劑存在下,于 100 ℃下進行液相反應,生成戊烯腈的異構體混合物;經分離并將異構體異構為直鏈戊烯腈后,再與氫氰酸加成為己二腈,比氯化法降低原料成本 15%,節能 45%。該反應是在金屬催化劑(通常為過渡金屬鎳與含磷配體組成的絡合物)對丁二烯與 HCN 進行加成反應,催化劑的性能決定轉化率及經濟性的關鍵因素。丁二烯法具有較好的經濟性,同時具有流程短、能耗低、產量高的優點。包括英威達、天辰齊翔在內廠商均使用該方法,使得丁二烯法成為目前主流的己二腈生產工藝。

PA66 生產工藝。作為產業鏈的下游,尼龍 66 是尼龍的主要品種之一,由己二酸和己二胺聚合而成,含有兩組 6 個碳原子,為常用化纖原料聚合物的一種。以神馬生產流程為例,己二酸通過環己烯水合法生成,己二胺通過己二腈加氫得到,之后己二酸溶液和己二胺溶液在成鹽裝置中發生中和反應,生成尼龍 66 鹽,然后用這種鹽作為中間體進行縮聚制取 PA66 樹脂。1)PA66 鹽通常用己二酸 20%的甲醇溶液和己二胺 50%的甲醇溶液中和制得,一般控制溫度在 60-70℃,使其中和成鹽,經過冷卻結晶分離等步驟,得到 PA66 鹽白色結晶粉末。2)PA66 鹽在適當的條件下脫水縮聚逐步形成大量的酰胺鍵,生成 PA66 樹脂。

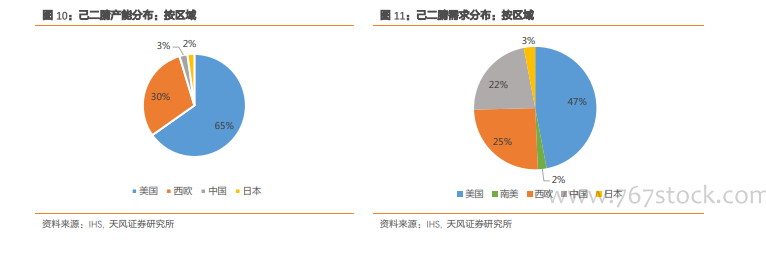

原料供給穩定性差,抑制尼龍產業良性發展。中國己二腈及下游產業鏈發展不均衡,在 2019 年華峰己二腈裝置投產之前很長一段時間里,中國己二腈全部依賴進口,且進口量逐年攀升,從 2012 年的 11 萬噸左右上漲到 2019年的 29 萬噸, 2021 年己二腈全年消費量在 31 萬噸左右,下游 PA66 產能 56 萬噸、HDI產能 18 萬噸,己二腈短缺嚴重。