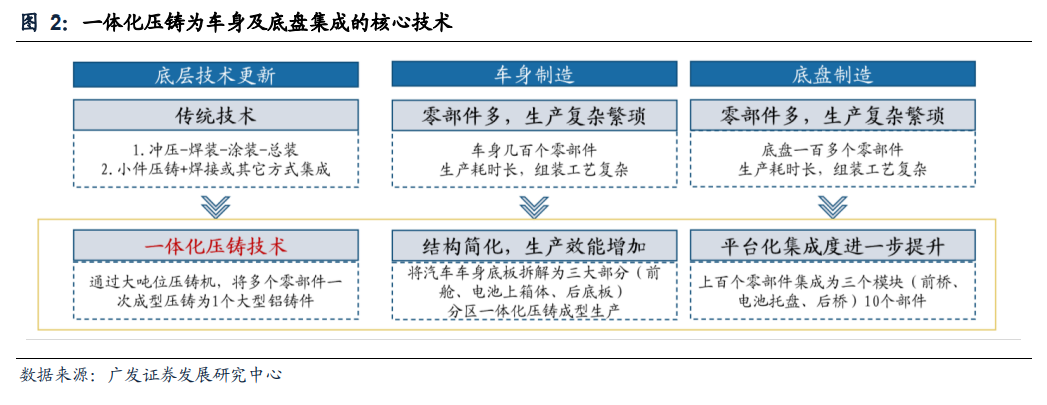

一體化壓鑄技術,是車身和底盤進一步高度集成的基礎。一體化壓鑄是指通過大噸位壓鑄機,將多個單獨、分散的鋁合金零部件高度集成,再一次成型壓鑄為1-2個大型鋁鑄件,從而替代多個零部件先沖壓再焊接在一起的方式。

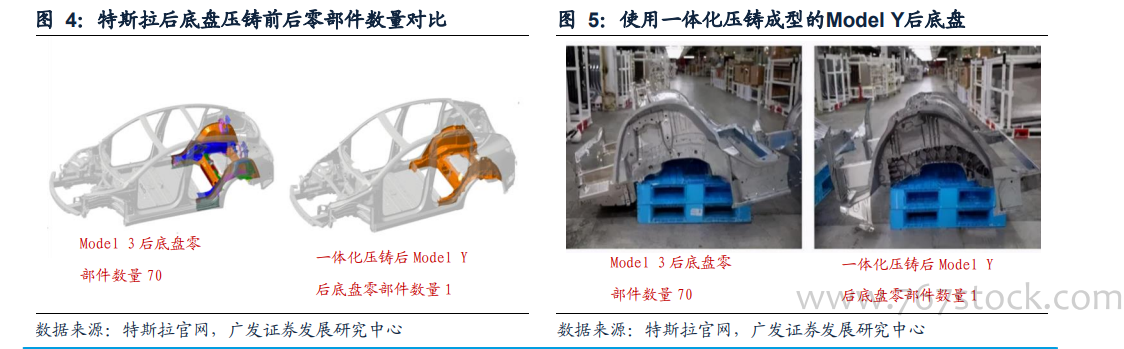

2019年7月,特斯拉發布了新專利“汽車車架的多向車身一體成型鑄造機和相關鑄造方法”,提出了一種車架一體鑄造技術和相關的鑄造機器設計,該技術將在一臺機器上完成絕大部分車架的鑄造工作。2020年9月,特斯拉于電池日上宣布Model Y將采用一體化壓鑄后底板總成,使用鋼鋁混合車身,可減少下車體總成重量30%,降低40%制造成本,且車身生產工藝流程大幅簡化,制造時間由傳統沖壓-焊裝-涂裝-總裝制造工藝的1-2小時縮短至一體化壓鑄的2-3分鐘。

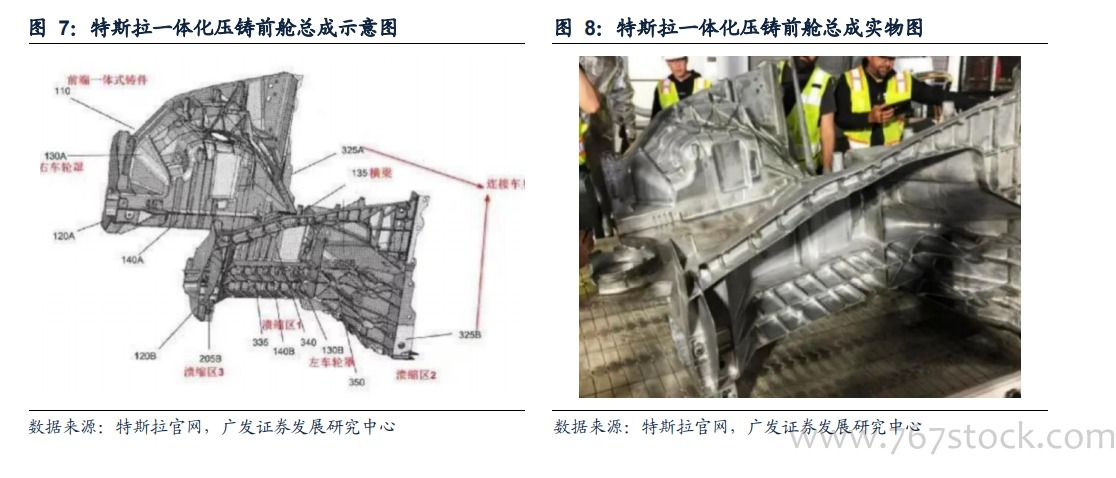

2021年5月,特斯拉前艙一體化總成鑄件試驗也已披露下線,主要構成包括左右車輪罩、潰縮吸能區、橫梁、以及與車身連接的端面和與前碰撞梁或車前端連接的結構端面,整體重量約為130kg。前艙有3個潰縮區,采用C型(加強筋)結構設計。其中兩個靠近車前端,當發生碰撞時會率先發生塑性變化,進行緩沖吸能;最后一個靠近乘員艙,在潰縮吸能的同時防止結構件侵入乘員艙,保障車內人員安全。