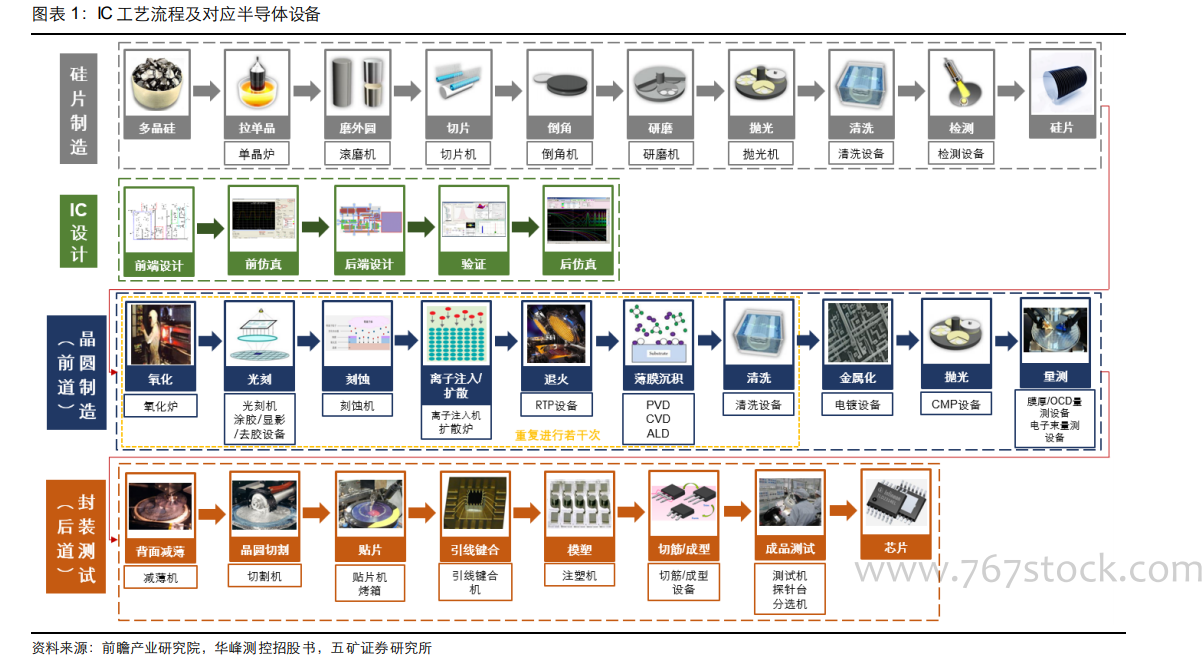

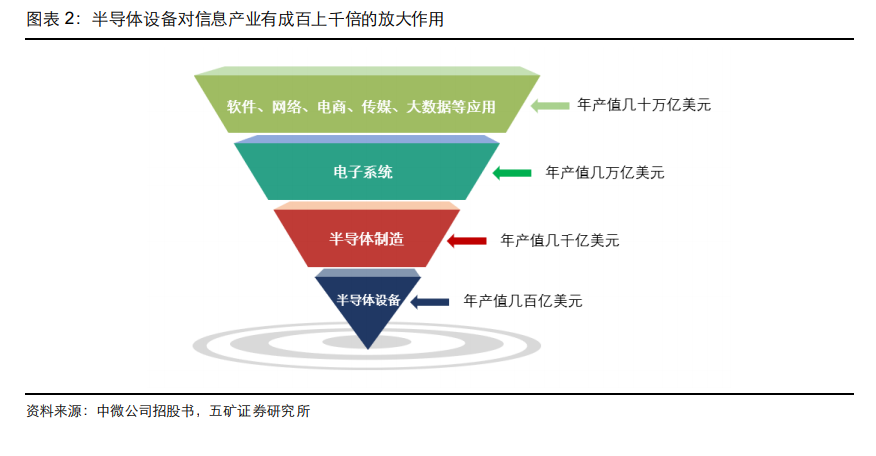

半導體設備泛指用于生產各類半導體產品所需的生產設備,屬于半導體產業鏈的關鍵支撐環節。半導體設備是半導體產業的技術先導者,芯片設計、晶圓制造和封裝測試等需在設備技術允許的范圍內設計和制造,設備的技術進步又反過來推動半導體產業的發展。在從硅片制造到晶圓制造,再到封裝測試的整個工藝過程中,半導體設備扮演著十分重要的角色。

半導體芯片制造過程復雜,前期須制備硅片,整個硅片制造過程包含多個步驟,首先將多晶硅提純后得到單晶硅棒,經過磨外圓、切片得到初始硅片,之后再進行倒角、研磨、拋光、清洗和檢測等工藝,最終得到可用于生產加工的硅片。期間主要設備包括單晶爐、滾圓機、切片機、倒角機、研磨機、拋光機、清洗設備和檢測設備等。在 IC 設計完成之后,就進入到正式的芯片生產制造環節,具體分為晶圓制造(前道工藝)和封裝測試(后道工藝)。

晶圓制造過程是芯片制造最為核心的環節,晶圓制造中的七大步驟分別為熱處理(氧化/擴散/退火)、光刻、刻蝕、離子注入、薄膜沉積、清洗、拋光。通常熱處理、光刻、刻蝕、離子注入、薄膜沉積、清洗步驟需要重復進行若干次,之后進行 CMP 及金屬化,最終還需要進行前道量測,只有量測合格的芯片方可進入到封裝測試環節。其中,熱處理(氧化/擴散/ 退火)工藝主要用到氧化爐、擴散爐、退火爐;光刻工藝主要用到光刻機、涂膠顯影/去膠設備;刻蝕工藝主要用到刻蝕機;離子注入工藝主要用到離子注入機;薄膜沉積工藝主要 用到PVD/CVD/ALD 設備;清洗工藝主要用到清洗機;拋光工藝主要用到 CMP 設備;量測則用到膜厚/OCD 關鍵尺寸量測設備、電子束量測設備等。