汽車輕量化已成趨勢。汽車輕量化是指在保持汽車的強度和安全性能不降低的前提下盡可能地降低汽車車身質量。隨著日益嚴苛的排放要求與新能源汽車提升續航里程的需求,汽車輕量化成為重點發展方向。(1)節能減排政策推動:傳統汽車整車重量每降低 10%,油耗降低 6%-8%。我國在 2020 年和 2025 年燃料消耗目標值分別為 5L/100km和 4L/100km,面對越來越嚴格的排放標準,主機廠加速輕量化布局。(2)電動化加速驅動:新能源汽車對輕量化的需求更為迫切,輕量化是電動車提升續航里程的重要手段之一,純電動汽車整車重量每降低 10kg,續航里程可增加 2.5km。

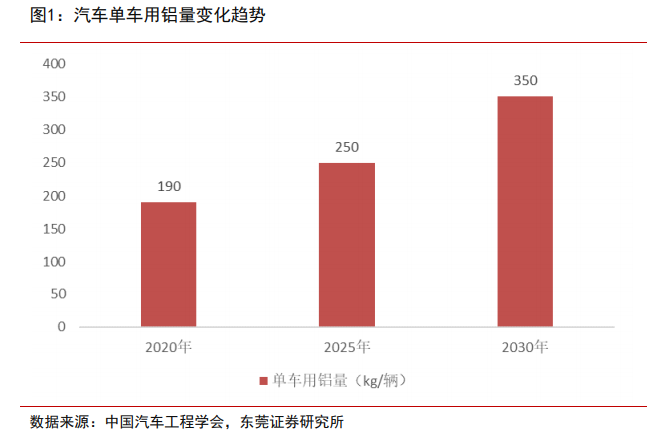

從材料端實現輕量化。鋁合金材料為壓鑄工藝的主要基材,具有低密度、易成型、高強度、耐腐蝕等特點。采用鋁合金替代鋼材制造白車身能有效地降低車身重量,從而實現減少油耗或電池用量等需求。奧迪最早采用全鋁車身生產其 A8 系列旗艦車型,使其白車身重量由原先 300kg 以上降至 215kg。但受限于鋁合金表面高熔點氧化層及低韌性等特點,使用沖壓焊接工藝加工難度大且生產效率低,制造難度和成本遠高于鋼制白車身,因而阻礙全鋁車身滲透率的提升。而將鋁合金熔化并壓鑄成型能有效解決上述難點,使得推廣鋁制車身成為可能。中國汽車工程學會發布的《節能與新能源汽車技術路線圖》中提到,未來我國將大力推進鋁合金在汽車上的應用,單車用鋁量具體目標為:2020 年 190kg、2025 年 250kg、2030 年 350kg。

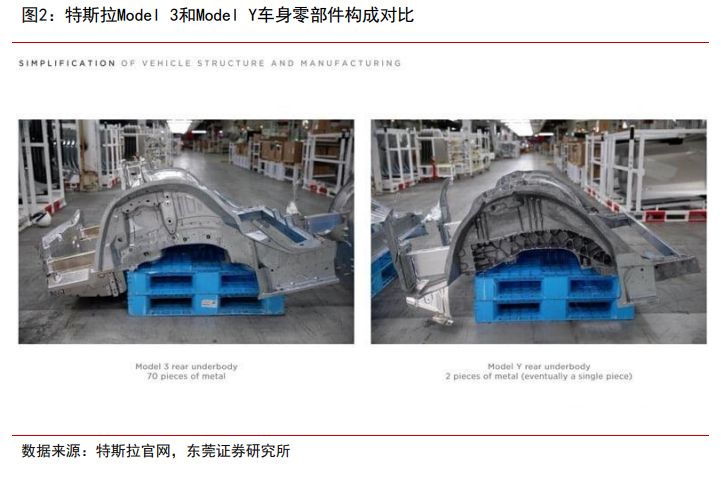

簡化車身制造流程,提升生產效率。2020 年,特斯拉將一體壓鑄技術運用于 Model Y后地板總成,將多個零件重新設計整合,一次壓鑄成型,使得車身零件數量比 Model 3減少 79 個,焊點大約由 700-800 個減少到 50 個,將下車體總成重量降低 30%,制造成本降低 40%,并實現廠內直接供貨。一體化壓鑄工藝取代了傳統車身制造過程中的沖壓焊接環節,在傳統車身制造焊接環節中,零部件之間會存在縫隙,需要使用涂膠填補縫隙起到密封防水、增加車身強度、降低鈑金件之間的摩擦與振動。改用一體化壓鑄后,增加零部件面積,簡化了涂裝環節。同時車身零部件數量大幅減少,簡化造車流程,也簡化零部件供應鏈管理,釋放主機廠產能,有效提升生產效率。同時車門及前后兩蓋覆蓋件也能采用壓鑄工藝生產,進一步降低零部件使用數量。