盡管鍛造技術早在幾千年前就被人們掌握,但是直到工業革命的進行,鍛造技術才獲得真正長足的發展。1842 年,內史密斯發明雙作用錘,創造了第一個由蒸汽驅動的,用于打樁和大型鍛件成型的工業機器,可以鍛造出各種復雜形狀的鍛件;1860 年,哈斯韋爾構造了自由鍛水壓機。這些設備的出現標志鍛壓技術逐漸成為一門具有影響力的學科。1864 和 1913 年屈雷斯加和密席斯先后發現了金屬進行塑性變形的條件(屈服準則),此后前蘇聯學者古布金系統性闡述了壓力加工原理,他們共同奠定了壓力加工學科的理論基礎。

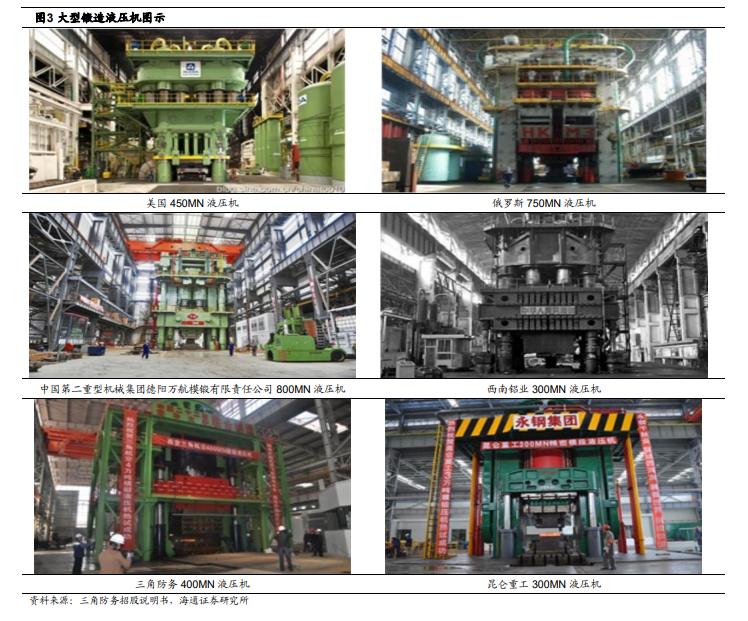

國內的機械鍛造業發展相對滯后。直至 20 世紀 50 年代,仍在使用洋務運動時期引入的英、日、德等國的蒸汽錘、電動空氣錘、蒸汽增壓式水壓機。50 年代末與 60 年代初,中國逐步開始鍛造設備國產化進程,初步可以自制萬噸級的水壓機和各種類型的鍛錘。受 80 年代改革開放浪潮的助推,鍛造工業此后在我國從質到量有了全面發展。根據派克新材招股說明書,目前我國已經成為第一鍛件生產大國。

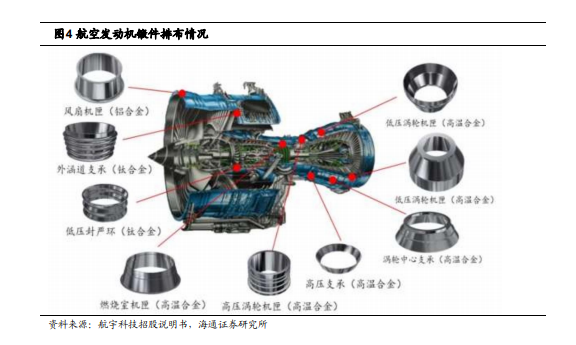

采用輾軋技術成形的環件具有組織致密、強度高、韌性好等優點,是鑄造或其他制造技術所不能替代的。航空發動機的壓氣機機匣、渦輪機匣、結合環、安裝邊、封嚴環和環狀火焰筒等均為高溫合金和鈦合金環形鍛件。根據航宇科技招股書,按價值計算,航空發動機環形鍛件高達發動機價值的 6%,是航空發動機的關鍵鍛件。且航空發動機環形鍛件工作條件惡劣,具有耐高溫、高壓、高腐蝕等特點,質量穩定性及力學性能明顯高于普通鍛件。