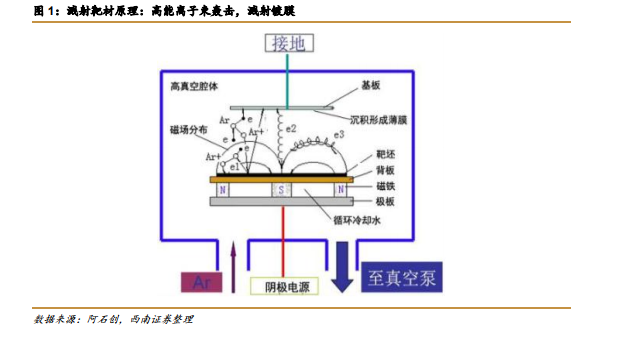

靶材由“靶坯”和“背板”焊接而成。(1)靶坯是高速離子束流轟擊的目標材料,屬于濺射靶材的核心部分,涉及高純金屬、晶粒取向調控。在濺射鍍膜過程中,靶坯被離子撞擊后,其表面原子被濺射飛散出來并沉積于基板上制成電子薄膜;(2)背板起到主要起到固定濺射靶材的作用,涉及焊接工藝。由于高純度金屬強度較低,而濺射靶材需要安裝在專用的機臺內完成濺射過程。機臺內部為高電壓、高真空環境,因此,超高純金屬的濺射靶坯需要與背板通過不同的焊接工藝進行接合,背板需要具備良好的導電、導熱性能。

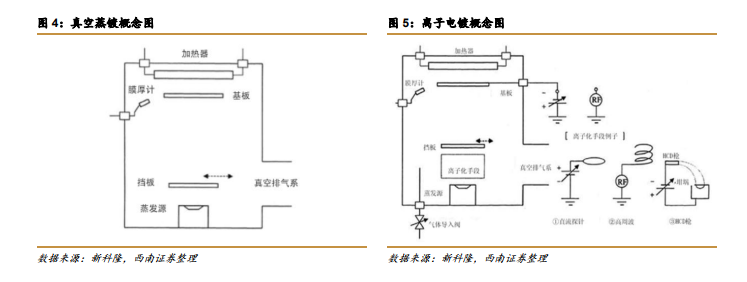

鍍膜的主要工藝有物理氣相沉積(PVD)和化學氣相沉積(CVD)。(1)PVD 技術是目前主流鍍膜方法,其中的濺射工藝在半導體、顯示面板應用廣泛。PVD 技術分為真空蒸鍍法、濺鍍法和離子鍍法。三種方法各有優劣勢:真空蒸鍍法對于基板材質沒有限制;濺鍍法薄膜的性質、均勻度都比蒸鍍薄膜好;離子鍍法的繞鍍能力強,清洗過程簡化,但在高功率下影響鍍膜質量。不同方法的選擇主要取決于產品用途與應用場景。(2)CVD 技術主要通過化學反應生成薄膜。在高溫下把含有薄膜元素的一種或幾種氣相化合物或單質引入反應室,在襯底表面上進行化學反應生成薄膜。

制造加工:塑性變形、熱處理、控制晶粒取向:需要根據下游應用領域的性能需求進行工藝設計,然后進行反復的塑性變形、熱處理,需要精確地控制晶粒、晶向等關鍵指標,再經過焊接、機械加工、清洗干燥、真空包裝等工序。靶材制造涉及的工序精細繁多,技術門檻高、設備投資大,具有規模化生產能力的企業數量相對較少。靶材制造的方法主要有熔煉法與粉末冶金法。熔煉法主要有真空感應熔煉、真空電弧熔煉、真空電子束熔煉等方法,通過機械加工將熔煉后的鑄錠制備成靶材,該方法得到的靶材雜質含量低、密度高、可大型化、內部無氣孔,但若兩種合金熔點、密度差異較大則無法形成均勻合金靶材。粉末冶金法主要有熱等靜壓法、熱壓法、冷壓-燒結法三種方法,通過將各種原料粉混合再燒結成形的方式得到靶材,該方法優點是靶材成分較為均勻、機械性能好,缺點為含氧量較高。