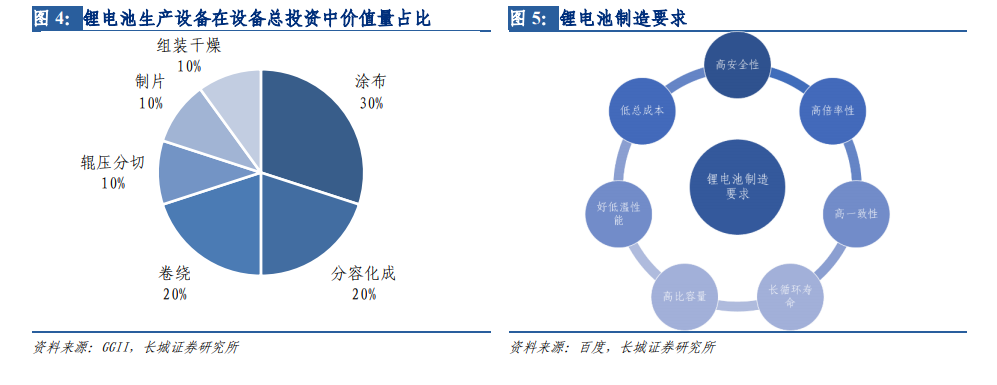

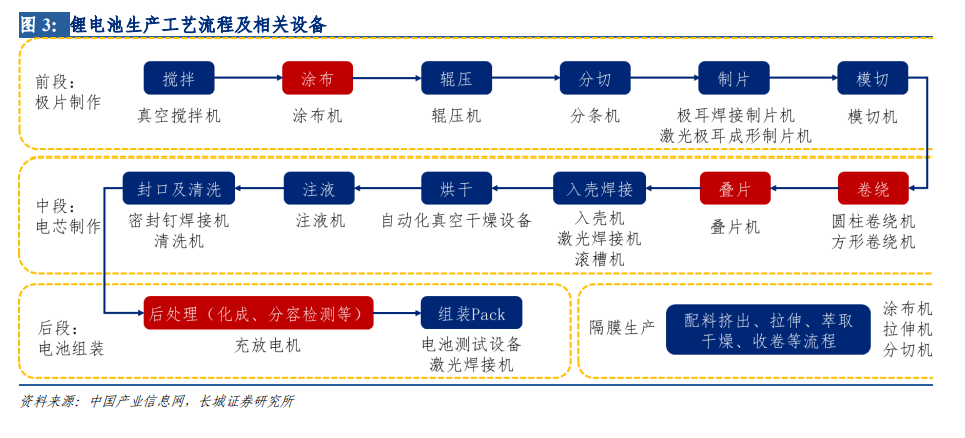

鋰電池的生產工藝較為復雜,主要生產工藝流程涵蓋前、中、后三個階段:前段工序的目的在于將原材料加工成為極片,經過、涂布、輥壓、分切、制片、模切等工序,其中核心工序為涂布;中段目的在于將極片加工成為未激活電芯,需要經過卷繞或疊片、入殼焊接、注液和封口等工序,其中卷繞、疊片是中段的核心工序;后段目的在于激活電芯使之成為成品電池包通過 PACK 集成系統最終進入電池廠,包括清洗、干燥儲存、檢測、噴碼、化成分容等工序,最終通過自動化智能物流系統進入下游生產線,其中化成、分容是后段的核心工序。按照工藝流程所對應鋰電設備也可分為前段設備、中段設備和后段設備,分別被運用于這三個生產階段。設備價值量方面,前、中、后段工序設備在整個設備投資中所占比重約為 4:3:3。

鋰電池的后處理是在電芯完成之后對電芯進行激活、檢測和品質的判定,具體包括電芯的化成、分容、分選等工作,經過后處理之后,電芯才能達到可使用的狀態。根據生產工藝的不同,電芯充放電次數也不完全相同,但至少進行兩次,第一次是化成,第二次是分容。“化成”從原理上來說就是激活電芯(使得電池中的活性物質第一次充電轉成正常電化學作用,并使得并使電極主要是負極表面生成有效鈍化膜或 SEI 膜),使電芯具有存儲電的能力,類似于硬盤的格式化。“分容”即“分析容量”,又叫“分容測試”,就是將化成好的電芯按照設計標準進行充放電,以測量電芯的電容量。分容需要對電芯進行一次完整的充電及放電,計算并記錄充放電全過程的電壓、電流、恒流充電時間及容量、恒壓充電時間及容量、放電時間及容量,充電能量、放電能量、溫度等物理量。

充放電設備是整個后處理系統中最重要的設備之一,也是后處理系統中使用量最多的設備。充放電機的最小工作單位是“通道”,在充放電機實際使用中,一個“單元”由一定數量的通道組合而成,工作時為若干個電芯同時進行充電或放電。若干個單元(BOX)組合在一起,就構成了一臺充放電設備。充放電設備在對電芯進行充放電的同時,也會記錄下充放電的相關數據和曲線表,如電流、電壓、時間等等,作為計算電芯電容量及評價電芯是否合格、如何分類的依據。