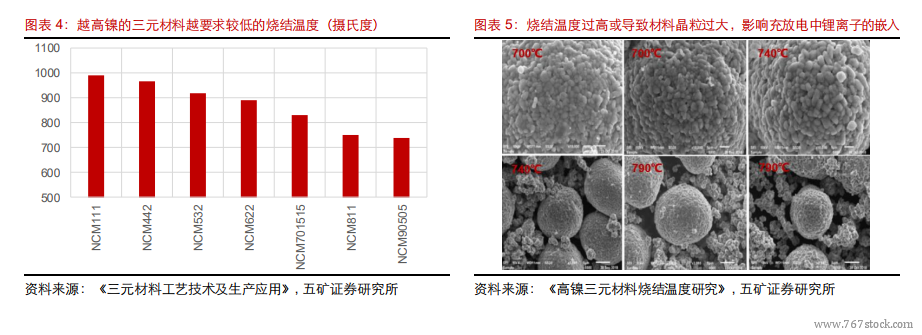

高鎳三元材料要求燒結溫度不宜過高,否則影響倍率性能。制備高鎳三元材料要求燒結溫度適中,NCM 811 需要燒結溫度至少控制在 800℃以下、NCM 90505 需要控制在 740℃左右。燒結溫度升高,材料結晶度將提升,晶粒變大、比表面積變小,不利于充放電過程中鋰離子的脫嵌。同時,燒結溫度過高也將導致鋰鎳混排現象,難以煅燒出所要求計量比的高鎳層狀材料,進而造成鋰離子的擴散能力下降、比容量下降。此外,若溫度過高,Ni3+還會重新轉變為 Ni2+,而 Ni2+的增加也將損害循環性能。

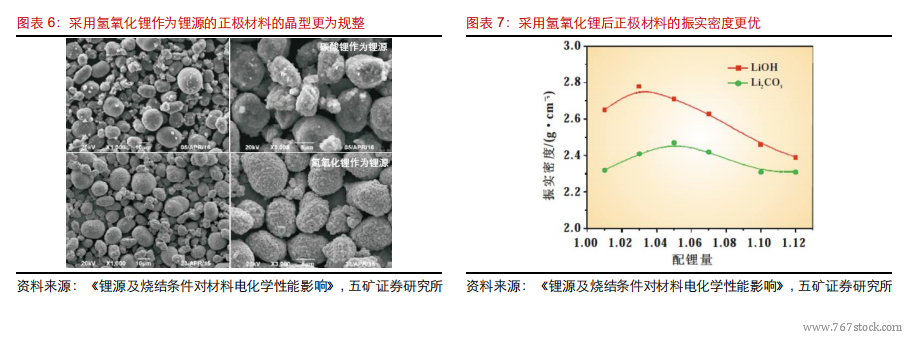

氫氧化鋰相比碳酸鋰的熔點顯著更低,可降低材料燒結溫度、優化電化學性能。碳酸鋰的熔點為 720℃, 而單水氫氧化鋰的熔點僅為 471℃,在燒結過程中熔融的氫氧化鋰可與三元前驅體更均勻、充分的混合,從而減少表面鋰殘留,提升材料的放電比容量。采用氫氧化鋰和較低的燒結溫度還可減少陽離子混排,提升循環穩定性。相比之下,碳酸鋰的燒結溫度往往需達到 900℃以上才能得到性能穩定的材料,難以作為高鎳三元材料的鋰源。

在 2016 年之前,磷酸鐵鋰材料曾經是中國市場氫氧化鋰的需求支柱之一。但由于鐵鋰路徑主打“低成本、高經濟性”,而氫氧化鋰的價格較高,導致其基本丟失了鐵鋰市場需求,被電池級碳酸鋰、甚至“準電池級”和工業級碳酸鋰所替代。但這也恰恰印證了未來全球新能源汽車供應鏈定位分層、需求分層的發展趨勢,氫氧化鋰的主戰場并不在磷酸鐵鋰。