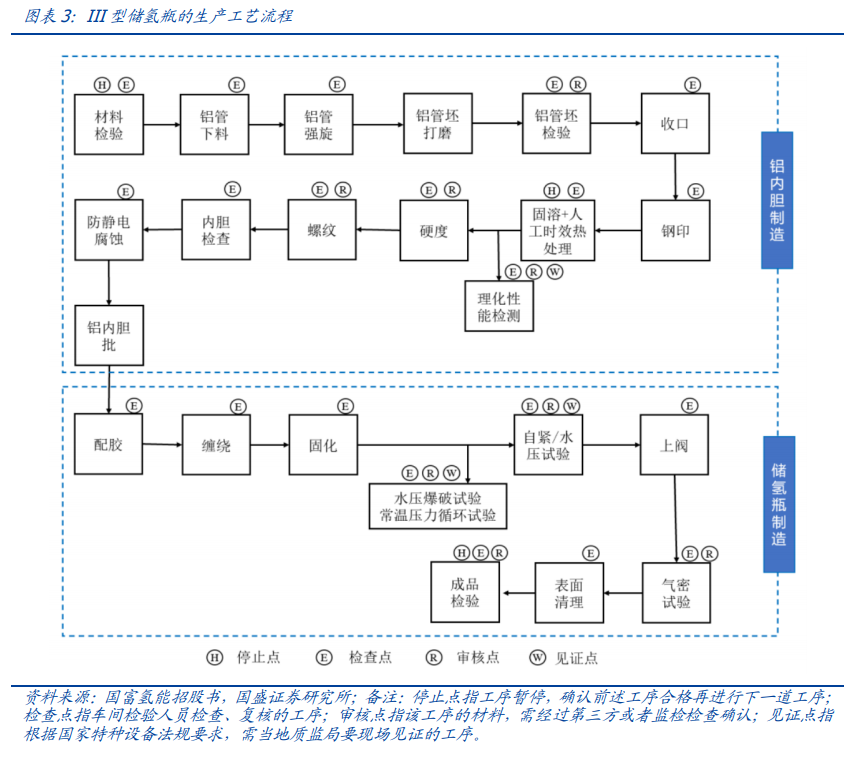

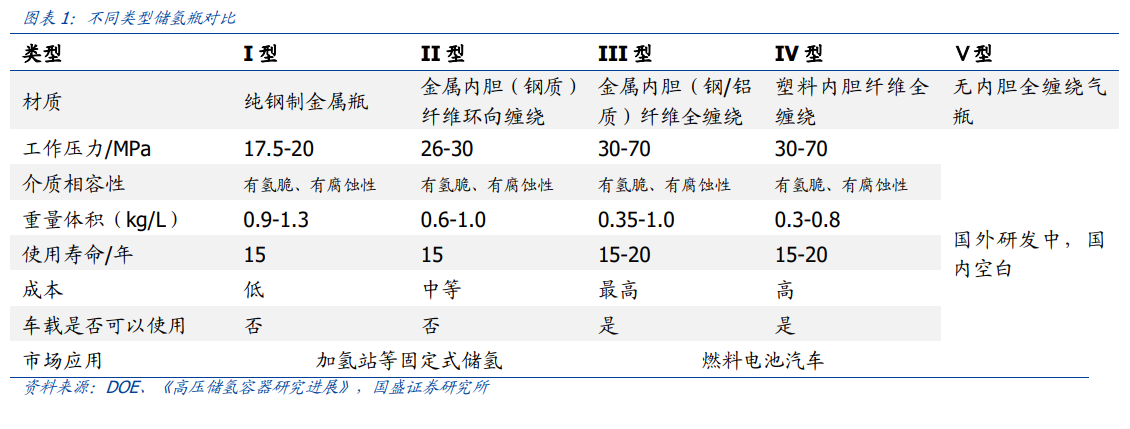

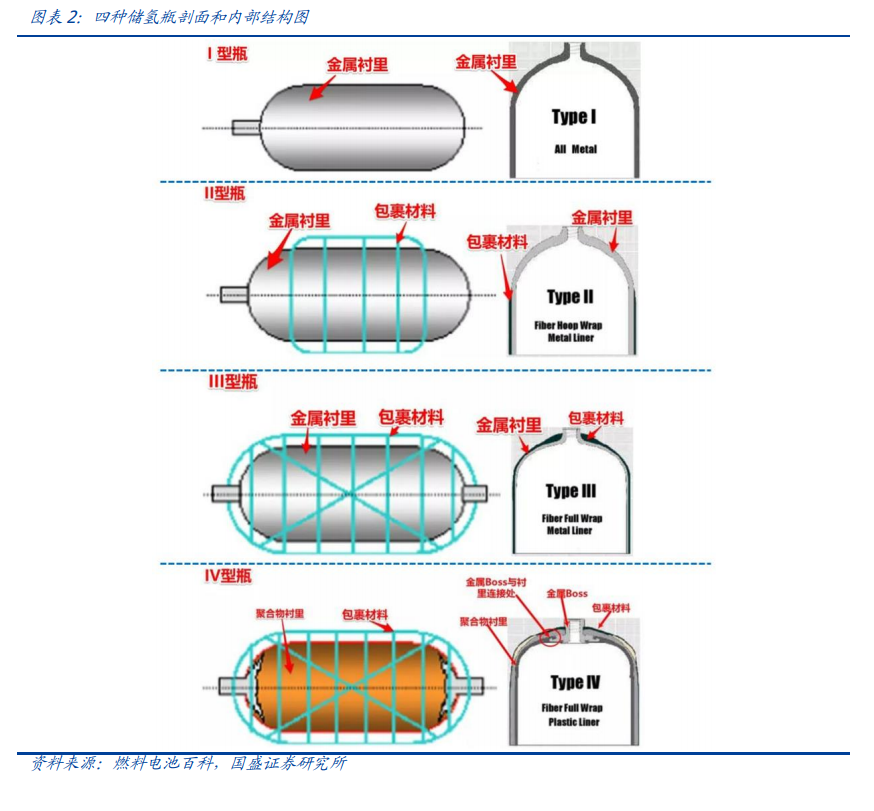

國內儲氫瓶市場預計將逐漸向 III 型 70Mpa 和 IV 型 70MPa 過渡。2020 年 7 月 21日,涉及車載高壓供氫系統的兩項國標修改后正式實施,均將原范圍中的工作壓力不超過 35MPa 修改為 70MPa。2021 年 3 月 9 日《燃料電池電動汽車加氫口》(GB/T26779-2021)最新國家標準正式發布,新國標增加了 70MPa 加氫口尺寸及耐臭氧老化、耐鹽霧腐蝕、耐溫度循環和兼容性測試等多項技術條目,制約 70MPa 儲氫瓶發展的政策條件已經消除。并且,從儲運效率、輕量化、成本等角度出發,IV 型瓶相較于 III 型瓶具備顯著優勢,未來將成為車載供氫系統的主流規格,1)III 型瓶重容比在 0.98 左右,IV 型瓶重容比在 0.74 左右;2)III 型瓶儲氫密度為 3.9%,IV 型瓶儲氫密度可以達到 5.5%;3)IV 型瓶單瓶氣體容積可達到 375 升,可降低整個系統復雜性。當前我國還處于 35MPa的 III 型瓶規模化應用和 70MPa 的 III 型瓶示范應用階段,IV 型瓶尚未得到大規模推廣應用,背后原因一是由于我國氫能及燃料電池產業發展起步較晚,技術水平落后于海外,二是配套基礎設施建設緩慢,目前國內加氫站規模較小且以 35MPa 為主,三是政策及技術標準體系尚未建立健全。后續來看,各方面限制因素將持續改善。伴隨著燃料電池汽車的大規模推廣,為滿足進一步長續駛里程的需求,未來車載儲氫瓶規格有望由 III 型35MPa 向 III 型 70MPa 或 IV 型 70MPa 過渡,逐步與國際技術水平接軌。

III 型瓶內膽多為鋁合金,目前國內使用的主流成型工藝為鋁管強旋,所謂強旋就是將短厚的毛坯鋁筒體套在旋壓機的模具上并將其固定,當筒體隨機床主軸轉動時,用旋輪或趕棒從端頭開始擠壓筒體坯料,使坯料逐點連續發生塑性變形,變形的結果是毛坯壁厚減薄,內徑基本保持不變,而軸向延伸,最終形成符合壁厚及直徑尺寸要求的圓筒。該種工藝相對簡單,但生產效率較低,尤其是用來加工大容積內膽時成型效率低下。目前國內頭部企業有在研究其他更高效的成型方法比如拉深成型,該種工藝優勢在于生產效率高、產品一致性好、圓周壁厚均勻、縱向垂直度偏差小,缺陷在于可能影響產品的疲勞壽命,且設備成本較高;此外也有企業嘗試將兩種工藝結合使用,比如先拉成筒狀體再進行強旋。

纖維纏繞成型也是儲氫瓶制備的技術難點之一,目前使用的工藝包括濕法纏繞、干法纏繞和半干法纏繞。1)濕法纏繞是指將碳纖維絲束在特定浸膠裝置中浸漬處理后,再在張力控制下直接纏繞到芯模上。由于纖維離開浸漬裝置后易于將樹脂帶出,后道工序中存在樹脂滴漏的現象,所以稱為濕法纏繞。濕法纏繞工藝生產成本較低,是目前高壓儲氫瓶最常用的加工工藝,國內企業基本都采用濕法。但濕法成型下樹脂損耗較高,樹脂與碳纖維比例難以控制,產品質量及穩定性相對較差。2)干法纏繞是以經過預浸膠處理的預浸帶為原料,在纏繞機上經加熱軟化至粘流態后纏繞到芯模上。由于預浸帶中纖維和樹脂含量比例控制較好,產品質量可以精確控制,且樹脂不會隨處滴,整體生產環境整潔;另外,干法纏繞生產效率高,纏繞設備的速度可以達到 100-200m/min。目前國外正在逐步向干法纏繞工藝過渡,國內未勢能源等極個別企業也在研究和嘗試干法。此種工藝的缺點在于成本較高,主要系預浸料及干法纏繞設備購置費用較高。3)干濕法纏繞結合了干法和濕法的優點,在浸膠碳纖維纏繞到芯模之前通過烘干設備將浸膠碳纖維紗線中的溶劑除去,提高制品質量。與干法纏繞相比省卻了預浸膠工序和設備,與濕法相比只是增加了一套烘干設備,卻可以大幅降低制品中的氣泡含量以及孔隙。