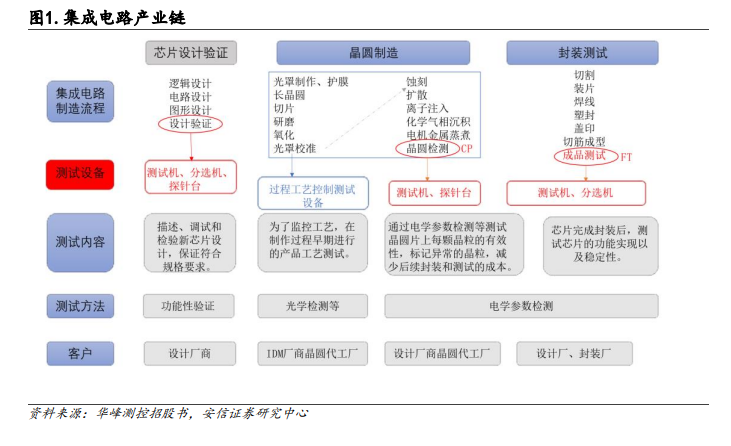

半導體量檢測設備是半導體制造過程中對芯片性能與缺陷的進行檢測的關鍵設備,分為前道和后道檢測。前道檢測主要用于晶圓加工環節,主要是針對光刻、刻蝕、薄膜沉積、清洗、CMP 等每個工藝環節的質量控制的檢測,目的是檢查每一步制造工藝后晶圓產品的加工參數是否達到設計的要求或者存在影響良率的缺陷,屬于物理性的檢測;半導體后道測試設備主要是用在晶圓加工之后、封裝測試環節內,主要是利用電學對芯片進行功能和電參數測試,主要包括晶圓測試和成品測試兩個環節,目的是檢查芯片的性能是否符合要求,屬于電性能的檢測。

量檢測設備是芯片良率的重要保障,貫穿晶圓制造各個環節。芯片制造過程中產生的缺陷會影響產品設備的最終良率,額外增加廠商的生產成本。根據 YOLE 的統計,工藝節點每縮減一代,工藝中產生的致命缺陷數量會增加 50%,因此每一道工序的良品率都要保持在非常高的水平才能保證最終的良品率。當工序超過 500 道時,只有保證每一道工序的良品率都超過 99.99%,最終的良品率方可超過 95%;當單道工序的良品率下降至 99.98%時,最終的總良品率會下降至約 90%,因此,制造過程中對工藝窗口的挑戰要求幾乎“零缺陷”檢測和量測環節貫穿制造全過程,是保證芯片生產良品率非常關鍵的環節。

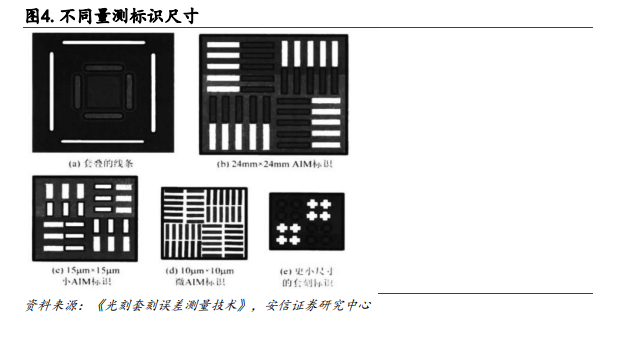

套刻精度量測:集成電路上電路圖形每一部分之間相對位置的套刻對準直接影響了整個器件性能、 成品率及可靠性。套刻精度測量原理是利用光學顯微成像系統獲得兩層刻套目標圖形的數字化圖像,然后基于數字圖象算法,計算每一層的中心位臵,從而獲得套刻誤差。目前市面上使用較多的設備是 KLA-Tencor 的 Archer 系列和 ASML 的μDBO 產品。Archer 系列利用的是光的反射原理,ASML 的量測方法則是利用光的衍射原理。