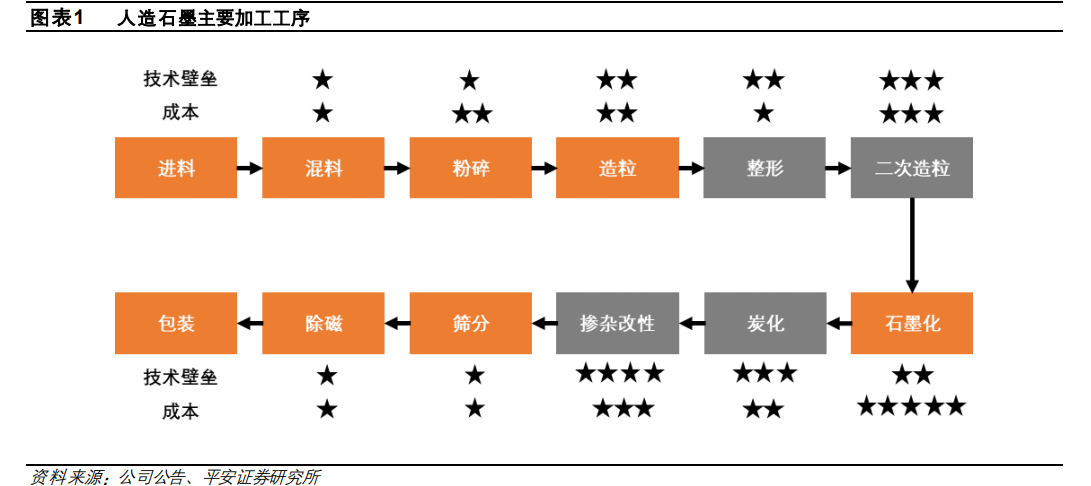

石墨化是人造石墨關鍵工序。石墨化加工最初起源于碳素制品行業,是生產石墨電極的必備工序,市場上存在諸多專業的石墨化加工企業;另一方面,碳材料經石墨化加工后用于負極材料制備。石墨化生產的基本原理是:在一個密閉的爐窯內,通過石墨電極向爐窯內的電阻料通電,在爐窯的核心區形成電弧及電流,使核心區的溫度達到 2400℃以上,在高溫條件下,碳原子由熱力學上不穩定的二維無序重疊排列轉變為三維有序重疊排列,獲得石墨高導電、高導熱、耐腐蝕、耐摩擦等的性能,是人造石墨必備工序之一。

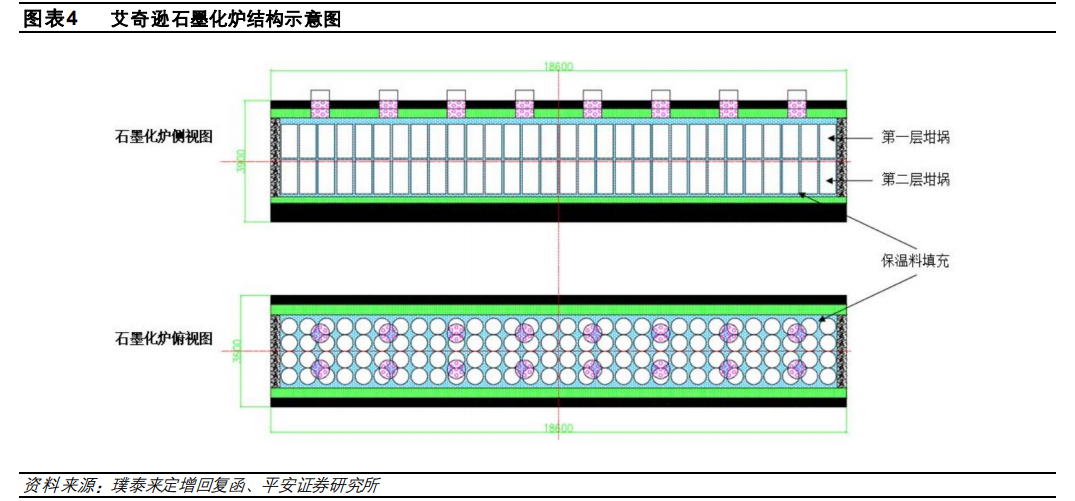

傳統坩堝工藝能耗較高。目前石墨化環節普遍采用艾奇遜石墨化爐,該工藝屬于間歇式直流電間接加熱,將待加工的負極材料裝填于圓柱形或方形的石墨坩堝中,再將坩堝擺放于爐內進行加熱,同時需在坩堝間填充石油焦作為導電材料及保溫料,使爐內構成電流回路。其技術路線成熟,裝料、吸料工序復雜程度及爐內坩堝擺放精度要求適中,可操作性較強;但艾奇遜石墨化爐的本身能耗較高,只有 30%的電能被用于制品石墨化,并且還伴隨著有害氣體的排放,過程中消耗大量的輔料,有較高的成本壓力。

廂式爐提升單爐裝爐量,降低電耗和輔料用量。廂式爐以艾奇遜石墨化爐為基礎,在爐內設置炭板箱體,相當于坩堝尺寸放大,利用箱體及物料發熱,其本質是通過增加單爐裝爐量提高爐內空間的使用效率,同時降低保溫電阻料的用量,降低耗電量和原材料成本、提升企業盈利能力。根據璞泰來定增回復函的披露,興豐廂式爐工藝單爐裝爐量是傳統坩堝工藝的兩倍,而總耗電量僅增加約 10%,產品單位耗電量降低 40%-50%;廂體之間無需添加保溫電阻料,僅需保留廂體四周與爐壁之間的保溫材料。