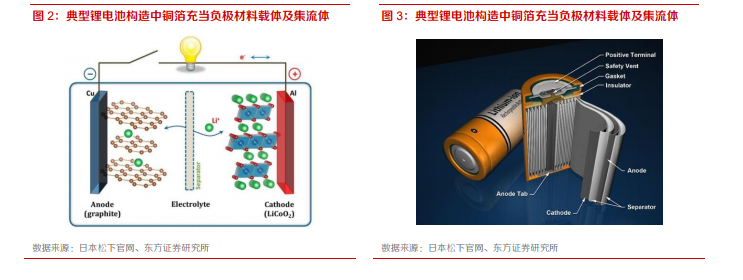

銅箔在鋰電池結構中充當負極活性材料的載體和負極集流體。典型鋰離子電池結構主要包括正極、負極、電解液和隔膜四部分。鋰電池充電時,加在電池兩極的電勢迫使正極的嵌鋰化合物釋放出鋰離子,通過隔膜后嵌入片層結構的石墨負極中; 放電時鋰離子則從片層結構的石墨中析出,重新和正極的嵌鋰化合物結合,鋰離子實現移動,產生電流。銅箔由于具有良好的導電性、柔韌性和適中的電位,耐卷繞和輾壓,制造技術成熟,且價格相對低廉,在此過程中便充當石墨等負極活性材料載體,同時作為負極集流體,將電池活性物質產生的電流匯集起來,以產生更大的輸出電流。

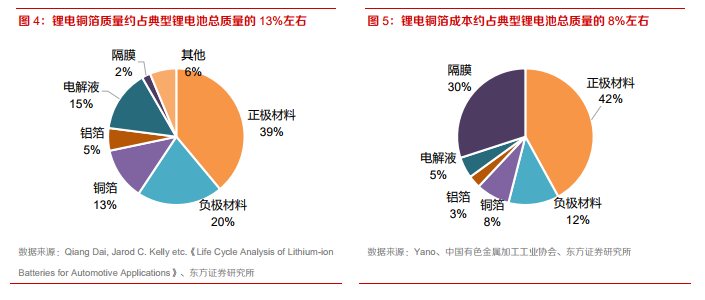

鋰電銅箔質量和成本分別約占典型鋰電池總質量和總成本的 13%和 8%左右,是鋰電池中的關鍵材料之一。根據 Qiang Dai, Jarod C. Kelly 等人在《Life Cycle Analysis of Lithium-ion Batteries forAutomotive Applications》一文中對典型 NCM111 鋰電池的組件質量拆分,銅箔在典型鋰電池中的質量占比達 13%,質量占比僅次于正負極材料和電解液;而根據中國有色金屬加工工業協會(CNFA)官網于 2019 年 12 月發表的《高端市場需求迫切 鋰電銅箔超薄化進程加速》以及 YanoResearch 數據,銅箔是鋰電池負極關鍵材料,其成本約占鋰電池總成本的 8%左右,其成本占比僅次于鋰電池正負極材料和隔膜。

相較 8 微米鋰電銅箔,采用 6 微米和 4.5 微米鋰電銅箔可提升鋰電池 5%、9%的能量密度。根據鋰電池能量密度計算公式:質量能量密度=電池容量/電池質量,即可通過電池容量恒定時減少電池質量,或保持電池質量不變而提升電池容量兩種方式來提升能量密度。我們使用《電動汽車觀察家》2019 年 6 月根據整車出廠合格證數計算整理出新能源汽車動力電池單體能量密度 TOP20 的平均能量密度為 228.8Wh/kg,若把目前新能源汽車電池普遍使用的 8μm 銅箔換成 6μm 或 4.5μm 銅箔,結合上文中 8um 鋰電銅箔消耗量 0.83kg/kwh,則可得到單位能量所需銅箔分別減少為 0.62kg/kwh(6μm 銅箔)、0.47 kg/kwh(4.5μm 銅箔),進一步計算可以得到銅箔使用量減少后的新能量密度分別為:240.2Wh/kg(6μm 銅箔),249.6Wh/kg(4.5μm 銅箔),較之使用 8μm 銅箔的鋰電池,銅箔輕薄化使電池能量密度分別顯著提升 5%(6μm 銅箔)和 9.1%(4.5μm 銅箔)。