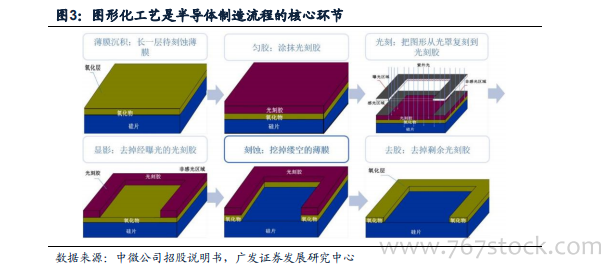

半導體制造工藝流程與所用設備一覽。作為大部分的電子產品中的核心單元主要材料,半導體在消費電子、通信系統、醫療儀器等領域有廣泛應用。完整的半導體產業鏈包括半導體設計公司、半導體制造公司、半導體封測公司和半導體設備與材料公司,其中,半導體設備的主要應用階段為半導體的制造與封測工藝流程。半導體的制造工藝流程包括晶圓制造、晶圓加工和封裝測試三個部分:晶圓制造:將半導體材料開采并根據半導體標準進行提純后,通過一系列化學反應和表面處理,形成帶有特殊粒子和結構參數的晶體,經過一系列處理后制成晶圓薄片(主要是硅晶圓),過程中主要運用單晶爐、CMP、清洗機等設備。晶圓加工:制成晶圓后,在表面上形成器件或集成電路,其中,前端工藝線(FEOL)是晶體管和其他器件在晶圓表面上的形成,后端工藝線(BEOL)是以金屬線把器件連在一起并加一層最終保護層。加工過程中主要運用光刻機、刻蝕機、薄膜沉積設備、離子注入機、清洗機等設備。封裝測試:晶圓上的芯片需要經過多道工序才能分隔開,并要進行針對性的測試和封裝,得到應用于不同電子單元、不同下游領域的成品芯片,過程中主要運用各類測試和封裝設備。

其中,刻蝕是用化學或者物理方法將晶圓表面不需要的材料逐漸去除的過程,決定了晶圓上的芯片電路能否與光掩模版上的芯片電路保持一致,是圖形化工藝中的重點。主要考慮的參數有刻蝕速率、刻蝕剖面(各向同性/各向異性)、刻蝕偏差、選擇比(對兩種不同材料刻蝕速率的比值大小)、均勻性、殘留物等。

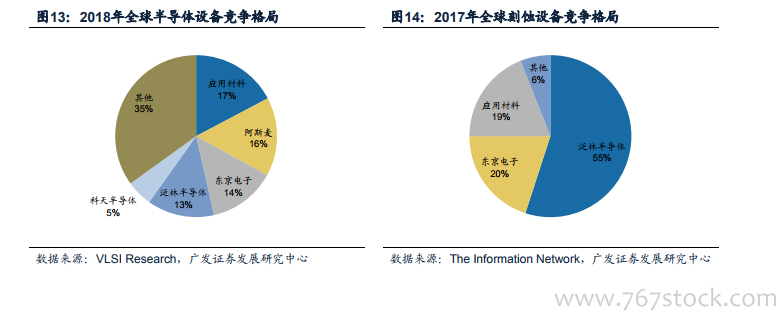

半導體設備整體、以及細分的刻蝕設備行業屬于典型的技術密集型行業,產品技術含量高、附加值高、對企業研發提出較高要求。同時配套產業要求高、客戶認證周期長,對采購、銷售等業務管理能力也提出了較高的要求。國外巨頭由于起步早,資金、技術、客戶資源、品牌等方面具備優勢,目前占據較高市場份額。根據VLSI Research的統計,2018年全球前五大半導體設備制造廠商,占據了全球半導體設備市場65%的市場份額。