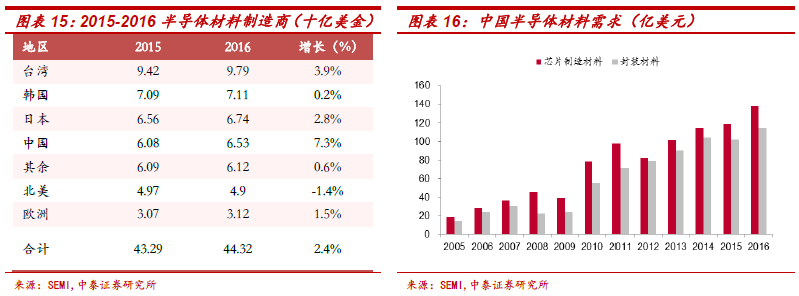

國內市場需求支撐半導體行業發展。2016年電子器件行業生產集成電路1318億塊,同比大幅增長21.2%。中國集成電路進口額高達2271億美元,集成電路出口額為613.8億美元,貿易逆差1657億美元。 國內半導體市場正在成為全球半導體產業擴張寶地。中國躍升全球半導體第一大市場,2015年中國集成電路進口金額2307億美元,其進口額超過原油,成為我國第一大進口商品,出口集成電路金額693億美元,進出口逆差1613億美元。較大的逆差凸顯半導體市場供需不匹配,嚴重依賴進口的局面亟待改善。國內是全球半導體第一大市場,但自給率僅27%,中國提出十三五計劃,在《中國制造2025》中明確制定目標為至2020年,晶圓自給率將達到40%,2025年達50%,在政府戰略的推動導向下,超大規模資金投入,高端技術人才聚集,長產業鏈相互協同,未來幾年半導體建設將進入蓬勃發展期,半導體產業發展進入超高景氣周期。

國內電子產業鏈需求。中國已經成為世界組裝制造中心,其中手機、筆記本和數碼相機已經占據全球50%以上份額,我們從國內電子信息產品的生產規模看,主要消費電子下游需求的發展也給上游半導體芯片行業帶來需求刺激,由于國內電子制造行業就地供應的特點,給中國半導體芯片制造行業帶來發展機遇,上游需要大量的半導體芯片支撐,在國內不能供應的情況下,目前通過進口來滿足對半導體芯片的需求。從對半導體芯片需求量上來看,中國是集成電路芯片消費第一大國。國內集成電路消費是和電子整機在中國大陸的組裝密切關聯的,大量的電子整機制造廠需要大量芯片做支持,國家戰略性提出芯片國產化替代,預計國內半導體芯片晶圓制造廠的資本投入將穩步增加。

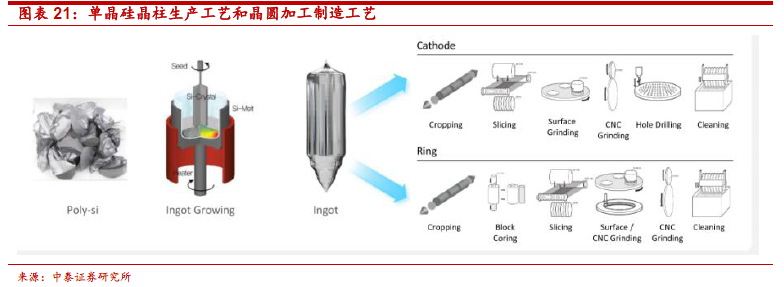

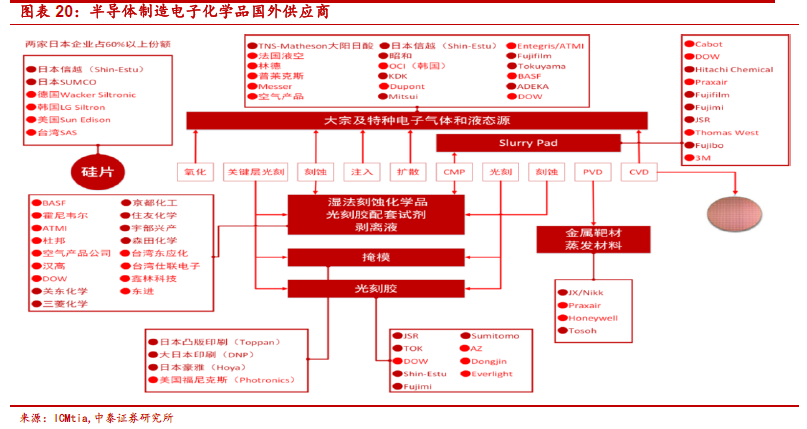

半導體硅片生產需求的電子化學品。硅片是半導體生產的基礎原原材料,半導體芯片都是在硅片上通過工藝步驟做出來的,世界半導體公司都是用直徑200毫米和300毫米硅片做為生產芯片的原料,200毫米就是8英寸硅片,300毫米就是12英寸硅片,半導體生產線也是按照生產8英寸芯片和12英寸芯片來區分的,大直徑的硅片是由不斷降低芯片成本的要求驅動的,硅片制造工藝難度也是隨之上升。硅片生產過程是從礦石到高純氣體的轉變,氣體到多晶的轉變,多晶到單晶的轉變,參雜晶棒的轉變,晶棒到硅片的轉變。化學反應是從礦石到硅化物氣體,例如四氯化硅或三氯硅烷。2SiHCl3+3H2.2Si(固體)+ 6HCl(氣體)。硅化物再和氫反應生成半導體級的硅,12英寸半導體硅片的純度達99.999999999%(11個9)。

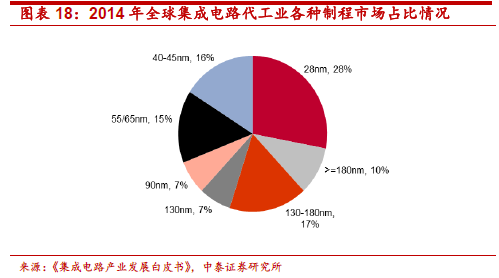

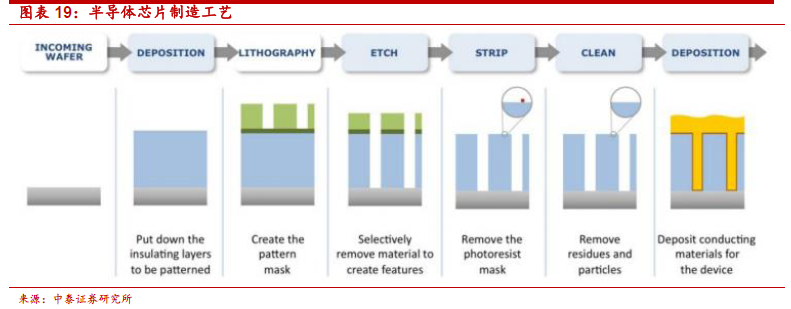

芯片光刻工藝(PHOTO)需求的電子化學品。光刻工藝是半導體工藝過程中非常重要工藝步驟,它是利用光化學反應原理把事先制備在掩模上的圖形轉印到晶圓上,完成工藝的設備光刻機和光刻膠都是占半導體芯片工廠資產的大頭,光刻工藝是用來在不同的器件和電路表面上建立圖形的工藝,在晶圓硅片表面曝光完成設計的電路圖,能做到分辨率清晰和定位無偏差電路,就如同建筑物一樓的磚塊砌起來和二樓的磚塊要對準,疊加的層數越高,技術難度越大。如圖看到從光刻工藝到蝕刻工藝,缺陷檢查時候用套刻誤差和光刻膠圖形尺寸CD來控制工藝良率。

芯片蝕刻工藝(ETCH)需求的電子化學品。蝕刻工藝是用化學和物理的方法在顯影后電路圖永久和精確的留在晶圓表面,選擇性的去除硅片表面不需要的材料過程,蝕刻工藝的使用方法分為兩大類:濕法和干法蝕刻。濕法蝕刻是用液體刻蝕劑沉浸的技術,過程為氧化前清潔-沖洗-干燥工藝,晶圓沉浸于裝有刻蝕劑的槽中過一定的時間,傳送到沖洗設備中去除殘余的酸,再送到最終的沖洗和甩干。用的化學品為49%濃度的氫氟酸和水或者氟化銨和水的混合物,濕法刻蝕用于線寬在3微米的芯片產品。線寬更加細小的,需要控制和精度的需要就需要使用干法蝕刻。干法蝕刻是以氣體為主要媒體的刻蝕技術,有三種干法刻蝕技術:等離子體,離子束打磨刻蝕和反應離子刻蝕(RIE)。