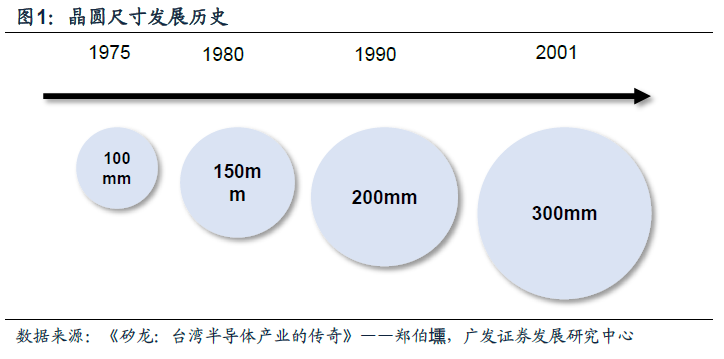

摩爾定律驅動下,硅片尺寸從6 寸—8 寸—12 寸的路徑變化。硅單晶圓片越大,同一圓片上生產的集成電路就越多,這樣既可降低成本,又能提高成品率,但材料技術和生產技術要求會更高。在摩爾定律的推動下,集成電路的集成度不斷增加,即一個硅片上所集成的元器件的數目增多。而集成度提高的三個主要技術因素是:器件尺寸縮小、芯片面積增加及芯片集成效率提高。一方面,硅片邊緣部分由于不平整和存在大量缺陷,因此在硅片上制造器件時,實際可利用的是大圓片中間的部分,當單個器件芯片面積增大的時候,硅片上成品率下降,所以要增大硅片面積。另一方面,晶圓越大,同一圓片上可生產同規格的IC就越多,可有效降低IC成本,利潤空間也就越大。

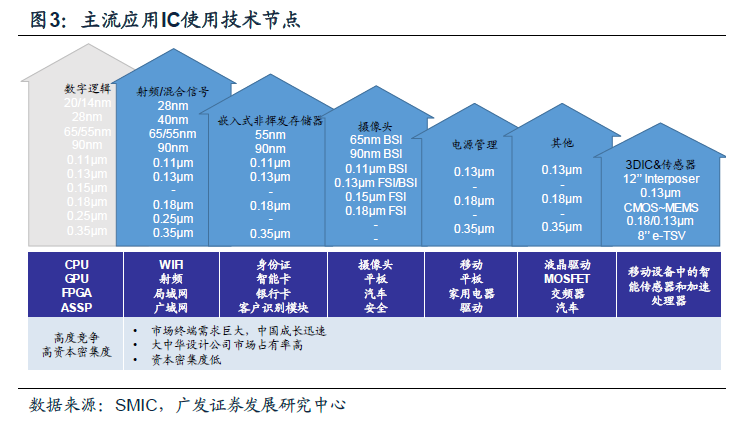

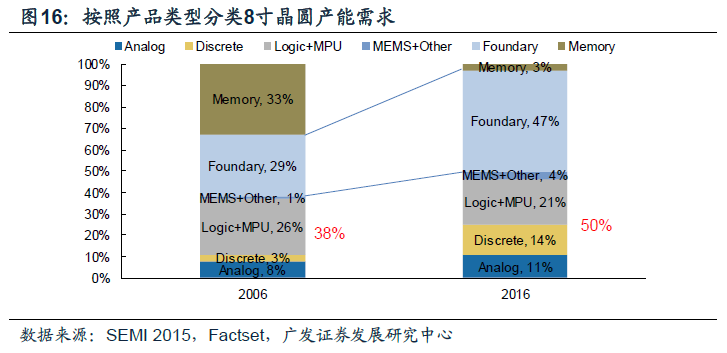

8寸晶圓重要競爭力在于已形成了成熟的特種晶圓工藝,比如特種工藝技術能夠令尺寸較小的晶粒包含較多的模擬內容或支援其他特殊市場所需的較高電壓。特種工藝技術包括高精度模擬CMOS、射頻CMOS、嵌入式存儲器CMOS、CIS、高壓CMOS、BiCMOS及BCDMOS,這些特種技術對晶圓廠的工藝參數有較為嚴格的容差限制,在成熟的8寸晶圓廠投產成品率較高。常用的DC-DC轉換器、馬達驅動器、電池充電器中的IC一般都使用8寸晶圓生產。

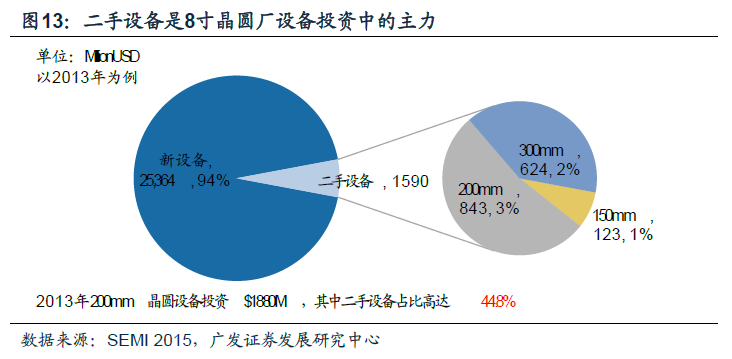

大部分8寸晶圓廠設備已折舊完畢,固定成本較低。8寸晶圓廠的產能在上世紀90年代末期開始提升,大部分晶圓廠現已完全折舊完畢,因此8寸晶圓廠的產品在經營成本上極具競爭力。雖然當前設備供應商不再制造8寸晶圓廠所用的新設備,但是他們通常會與8寸晶圓廠緊密合作,以具有成本效益的方式使設備壽命再延長10~15年。

8寸晶圓具有達到成本效益生產量要求較低的優勢。12寸晶圓產線先進的潔凈室和設備可以確保高產量、更緊密、更小的幾何尺寸設計和更高的收益,同時也只容許極有限的誤差,因此盡管該市場高速增長,但需要每年投入50~100億美金才可兼具研發和在市場上的有效競爭力。以90nm、130nm及以上工藝技術節點為主的8寸晶圓廠所需的資本支出較小,因此即使在小批量生產時分攤固定成本也較低。

光罩及設計服務的相應成本較低:制程的金屬層數隨著工藝的演進不斷上升,在130nm時典型的制程有六層金屬,而到5nm節點時預期至少會有14層金屬,即先進技術節點下晶圓成本較高。另外先進的技術節點需要引進新的技術,相應會增加掩膜版成本,以臺積電為例,130nm技術節點約需要30層掩膜版,而到28nm以下的技術節點需要至少50層掩膜版。