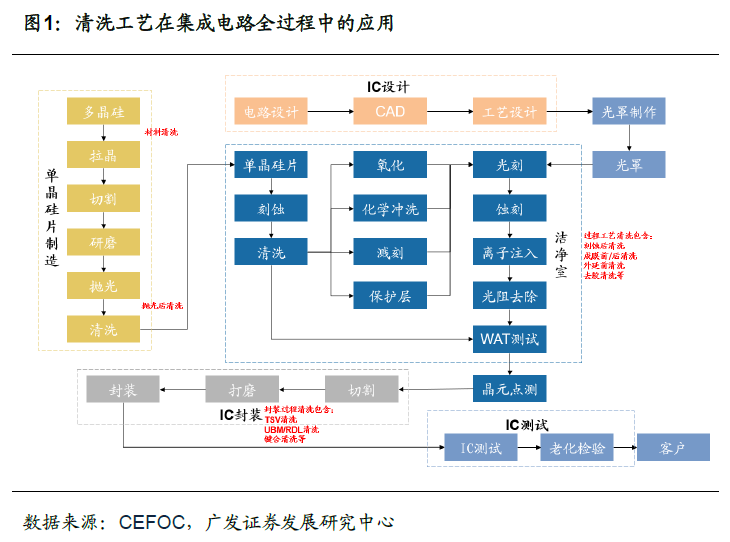

清洗設備是貫穿半導體產業鏈的重要環節,用于清洗原材料及每個步驟中半成品上可能存在的雜質,避免雜質影響成品質量和下游產品性能,在單晶硅片制造、光刻、刻蝕、沉積等關鍵制程及封裝工藝中均為必要環節。比如,在單晶硅片制造過程中,需要清洗拋光后的硅片,保證其表面平整度和性能,從而提高在后續工程中的良品率;而在過程工藝中,首先要在潔凈室內制作,保證環境清潔性,更要在刻蝕、化學沉積、去膠等關鍵工藝前后進行清洗,去除工藝過程中硅片沾染的化學雜質,減小缺陷率;而在封裝階段,需根據封裝工藝進行TSV清洗、UBM/RDL清洗等。硅片清洗的技術及其潔凈度是影響器件成品率、品質及可靠性最重要的因素之一,據王艷茹的《半導體硅材料的清洗方法》一文稱,由于清洗不佳而導致的器件失效超過總損失的50%。

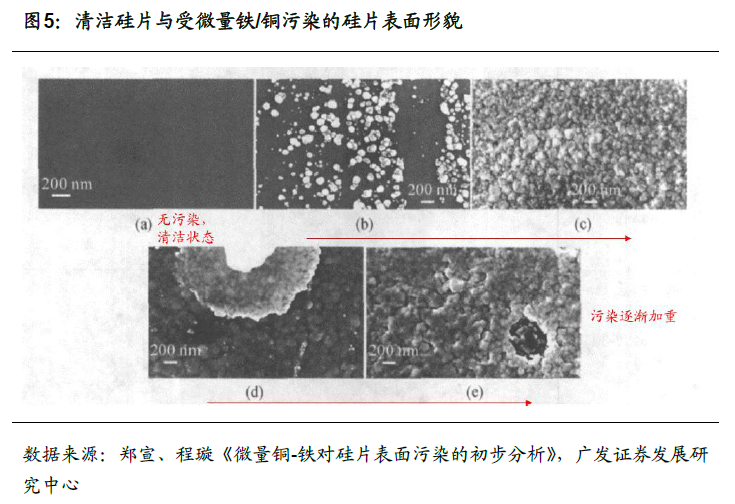

濕法干清洗工藝相互補充,設備多樣化。半導體工藝中,雜質的存在會導致崩潰電壓降低、氧化速率改變、電學性質改變等問題而導致成品良率下降。需要處理和清洗的雜質種類繁多,主要包含微粒、金屬離子有機物、微粗糙和氧化物五類。顆粒包含聚合物、光刻膠和刻蝕雜質,這些雜質吸附在圓片表面,影響器件光刻工序幾何圖形的形成及電學參數等;有機物雜質包括細菌、機械油、光刻膠、清洗溶劑等,來源廣泛,會在硅片表面形成薄膜阻礙對于圓片的清洗、加工等,因而通常在清洗步驟中首先清洗有機物;常見的金屬雜質包括鐵、銅、鋁、鉻等,來源于各種工藝和設備,如加工用設備和化學試劑等;微粗糙通常來源于原材料和化學品,會影響電學性質;氧化物是半導體圓片暴露在空氣和水的環境下而在表明形成的自然氧化層,會妨礙半導體生產鏈的許多工序,并形成電學缺陷。

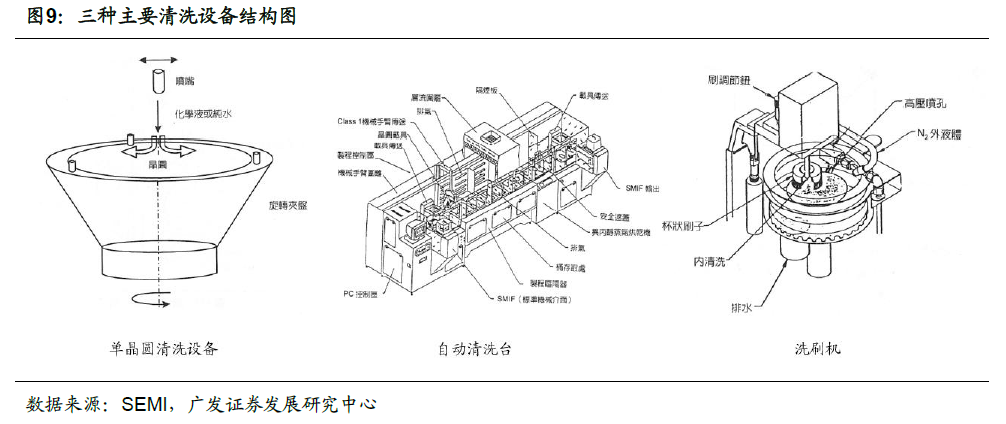

工藝技術和應用條件上的區別使得目前市場上的清洗設備也有明顯的差異化,目前,市場上最主要的清洗設備有單晶圓清洗設備、自動清洗臺和洗刷機三種。在21世紀至今的跨度上來看,單晶圓清洗設備、自動清洗臺、洗刷機是主要的清洗設備,其他清洗設備包括超聲/兆聲清洗設備、晶圓盒清洗設備、干法清洗設備(如等離子清洗設備)等,占比較小。

從全球市場銷售份額來看,單晶圓清洗設備在2008年之后超過自動清洗臺成為最主要的清洗設備,而這一年是行業引入45nm節點的時間。根據ITRS,2007年至2008年是45nm工藝節點量產的開始。松下、英特爾、IBM、三星等紛紛于此時段開始量產45nm。2008年底,中芯國際獲得了IBM批量生產45納米工藝的授權,成為中國首家向45nm邁進的中國半導體公司。

多工藝節點并存,清洗設備要求清洗設備要求清洗設備要求漸高。在芯片產業40年的歷史中,芯片制造商通過縮小工藝節點(也稱線寬)和增加晶圓尺寸,能夠根據摩爾定律有效降低成本。然而,300mm(12寸)向450mm晶圓的過渡一直是全線設備制造商的挫折。半導體行業正在向3D NAND的大規模生產過渡,在這個過程中,線性收縮的物理限制正在接近。