國際高溫合金發展歷程:技術創新推動合金性能多元化發展。高溫合金的研制在國際上主要在德國、英國、美國、日本、俄羅斯等國家之間展開。高溫合金的適用工作溫度越來越高是其國際發展的重要特征,從早期不到 800℃到如今工作溫度達到 1700℃。從變形高溫合金、鑄造高溫合金到新型高溫合金 ODS 等,特別對于航空發動機而言,定向凝固等技術的發展使其性能不斷提高。

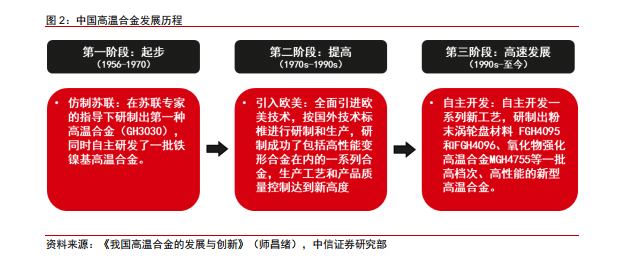

中國高溫合金發展歷程:從仿制蘇聯歐美再到中國自主創新。我國的高溫合金發展可分為三個階段:第一階段是指從1956年至1970年,這是我國高溫合金的開始和起步階段,在蘇聯專家的指導下研制出第一種高溫合金(GH3030),拉開了我國研制和生產的序幕。這個階段主要仿制前蘇聯高溫合金,例如 GH4033、GH4037 系列的和 K403、K406 等,與此同時還自主開發了一批新合金;第二階段是指 20 世紀 70 年代到 90 年代中期這段時間,這是我國高溫合金的提高階段。試制和生產一些仿歐美型號的航空發動機,引進了一系列歐美體系的合金。這一階段將傳統的工藝同西方的先進工藝相融合;第三階段是從 20世紀 90 年代中至今,這是我國高溫合金快速發展的階段。該階段我國自主開發出一系列新工藝,研制出一批具有高性能、高檔次的新型高溫合金。

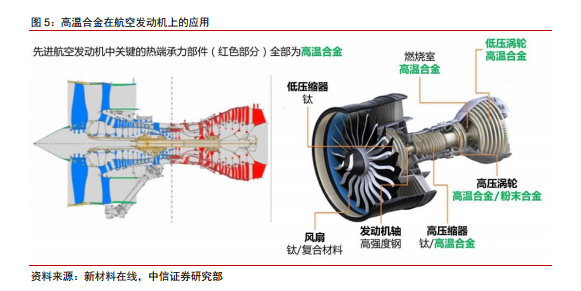

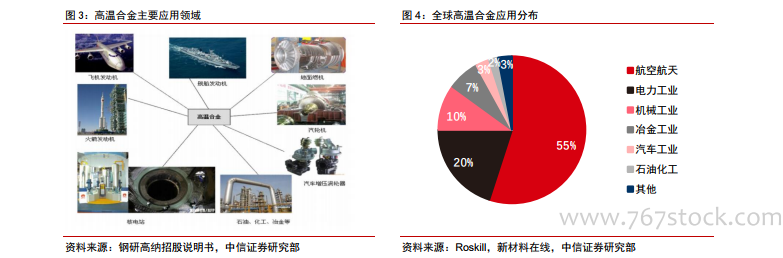

在軍品高溫合金方面,航空發動機占比最高且未來有望帶來明顯增量。航空發動機是軍品高溫合金最重要的應用領域,當前每年需求量在 1 萬噸左右。航空發動機材料冷端以鈦為主、熱端以鎳基高溫合金為主。在新型的先進航空發動機中,高溫合金用量約占發動機總重量的 60%,主要用于燃燒室、導向器、渦輪葉片和渦輪盤四大熱端部件,此外還用于機匣、環件、加力燃燒室和尾噴口等部件。隨著我國軍機升級換代加速,我們預計軍用航發領域將是未來 5 年內高溫合金最主要的需求增量拉動來源。