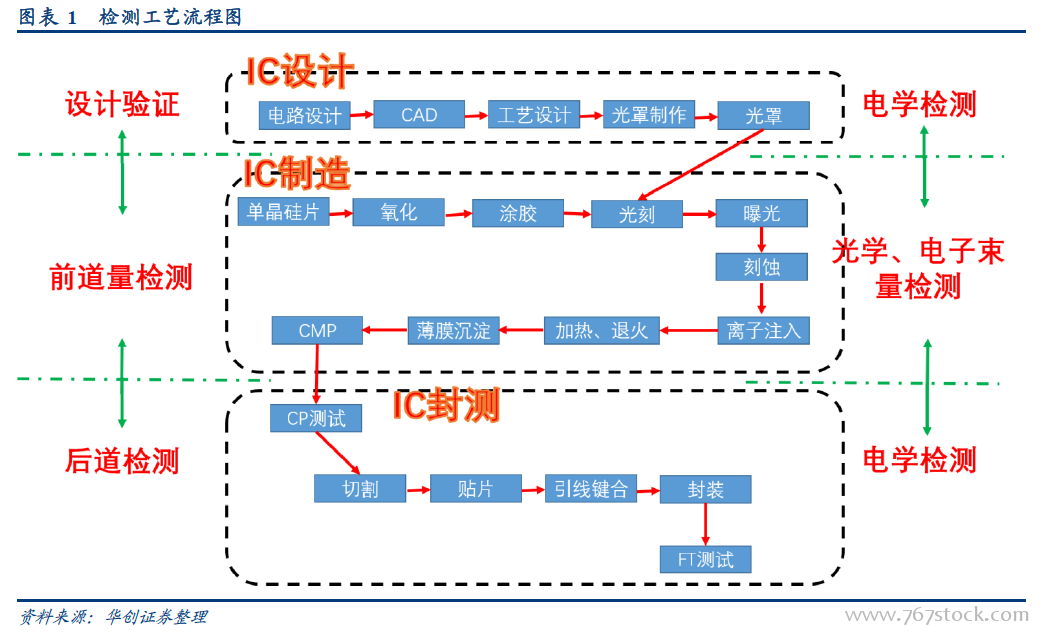

集成電路檢測根據工藝所處的環節可以分為設計驗證、前道量檢測和后道檢測。集成電路芯片的生產主要分為IC設計、IC前道制造和IC后道封裝測試三大環節,狹義上對集成電路檢測的認識集中在封測環節,事實上集成電路檢測貫穿生產流程的始終,起始于IC設計,在IC制造中繼續,終止于對封裝后芯片的性能檢測,根據檢測工藝所處的環節,集成電路檢測被分為設計驗證、前道量檢測和后道檢測。

前、后道檢測設備的研發具有很高的技術和資金壁壘,該市場同光刻、刻蝕一樣,也呈現出國外巨頭高度壟斷的狀況。前道量檢測設備的下游客戶是晶圓代工廠,在該領域內科磊以52%的市場份額穩坐第一把交椅,其薄膜厚度測量、缺陷檢測產品具有較高的市占率。后道檢測設備下游客戶是IC封測企業,其中東京精密在探針臺細分市場份額高達60%,泰瑞達與愛德萬在檢測臺市場共擁有超過90%的市占率,而愛德萬、科休和愛普生的分選機產品擁有超過60%的市場份額。目前,檢測設備已經可以與光刻、刻蝕等設備的精度保持同步發展,該工藝的設備精度也逐漸成為制約集成電路產業發展的瓶頸之一。

前道量檢測工藝對芯片制造有著至關重要的意義,它是提高產線良率、降低生產成本的重要環節,在很大程度上決定了代工廠的競爭能力。晶圓代工廠商的成敗依賴于產品的良率,良率不達標會顯著影響廠商的成本與收益,據估計產品良率每降低一個百分點,晶圓代工廠商將損失100-800萬美元。而且由于芯片新產品推廣的市場窗口很小,加上市場份額的激烈競爭,客戶會優先選擇生產良率高,供應能力強的半導體企業進行供貨,這也意味著減少產線缺陷將會極大提高企業的競爭實力。因此晶圓廠商會在制造流程中通過前道量檢測設備監控加工工藝,確保工藝過程符合既定的要求,并通過定位生產中問題的根源,及時采取修正措施,從而達到減少缺陷、提升產線良率的目的。

后道檢測工藝有效降低封裝成本,并確保出廠產品質量。CP測試在封裝前對芯片進行測試,測試不合格的產品將不會進入封裝環節,FT測試則對最終產品進行性能測試,確保出廠產品均達到客戶預定功能,同時也可根據產線良率反饋的結果,進行生產工藝上的優化。

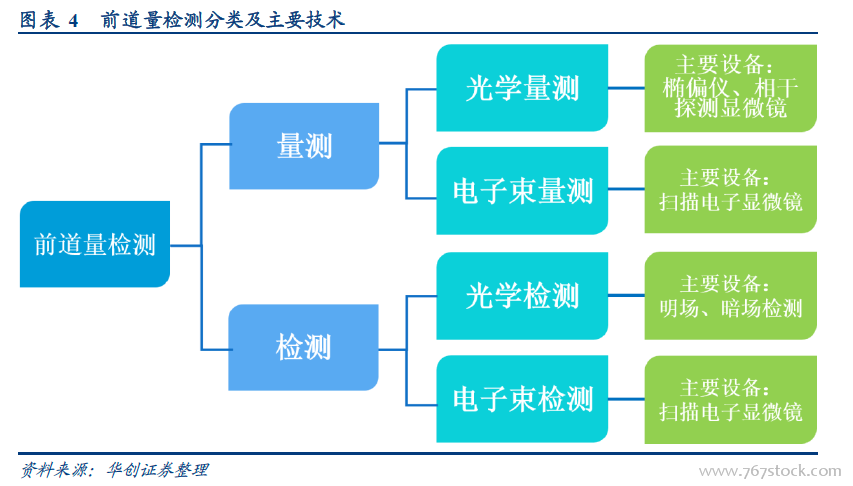

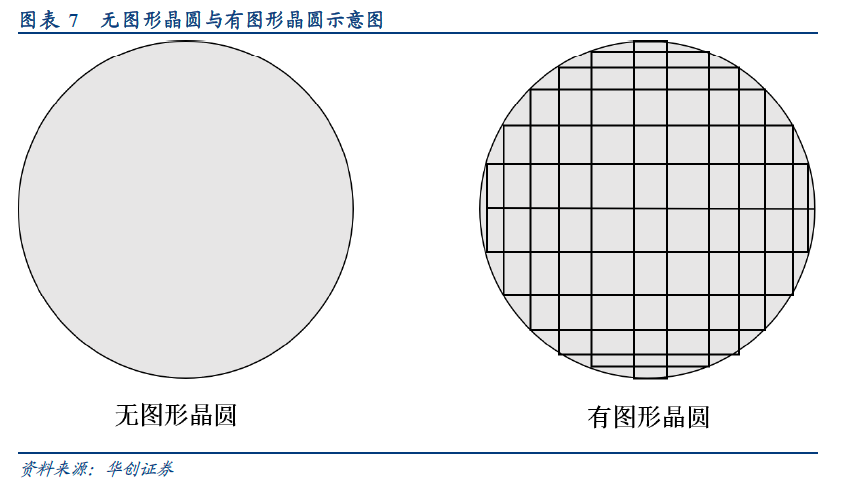

量測是驗證晶圓加工后應該呈現的結果。量測的主要作用在于“量”,即測定晶圓制造過程中薄膜厚度、膜應力、摻雜濃度、關鍵尺寸、套刻精度等關鍵參數是否符合設計要求。對于一條正常運轉的產線來說,量測的結果應該都是符合設計要求的,一旦出現量測結果持續偏離設計值的情況,就表明產線工藝出現了問題,需要進行問題的排查。