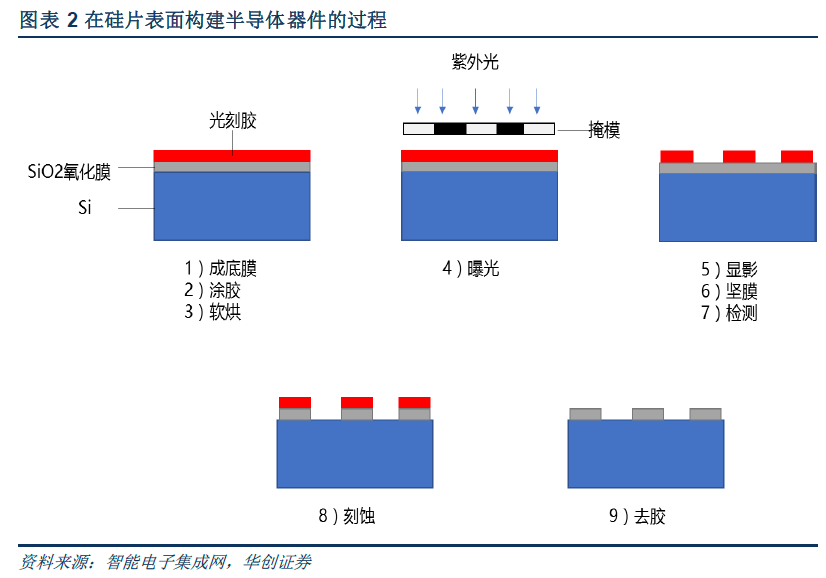

半導體芯片生產主要分為IC設計、IC制造、IC封測三大環節。IC設計主要根據芯片的設計目的進行邏輯設計和規則制定,并根據設計圖制作掩模以供后續光刻步驟使用。IC制造實現芯片電路圖從掩模上轉移至硅片上,并實現預定的芯片功能,包括光刻、刻蝕、離子注入、薄膜沉積、化學機械研磨等步驟。IC封測完成對芯片的封裝和性能、功能測試,是產品交付前的最后工序。

光刻是半導體芯片生產流程中最復雜、最關鍵的工藝步驟,耗時長、成本高。半導體芯片生產的難點和關鍵點在于將電路圖從掩模上轉移至硅片上,這一過程通過光刻來實現,光刻的工藝水平直接決定芯片的制程水平和性能水平。芯片在生產中需要進行20-30次的光刻,耗時占到IC生產環節的50%左右,占芯片生產成本的1/3。

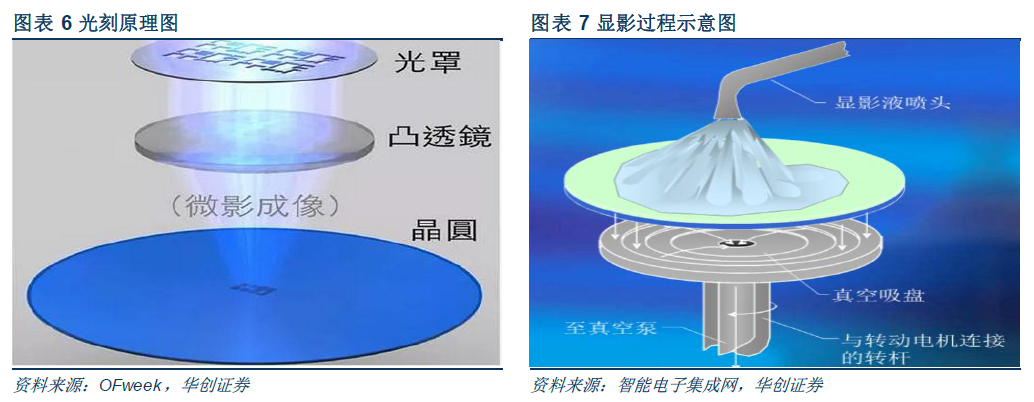

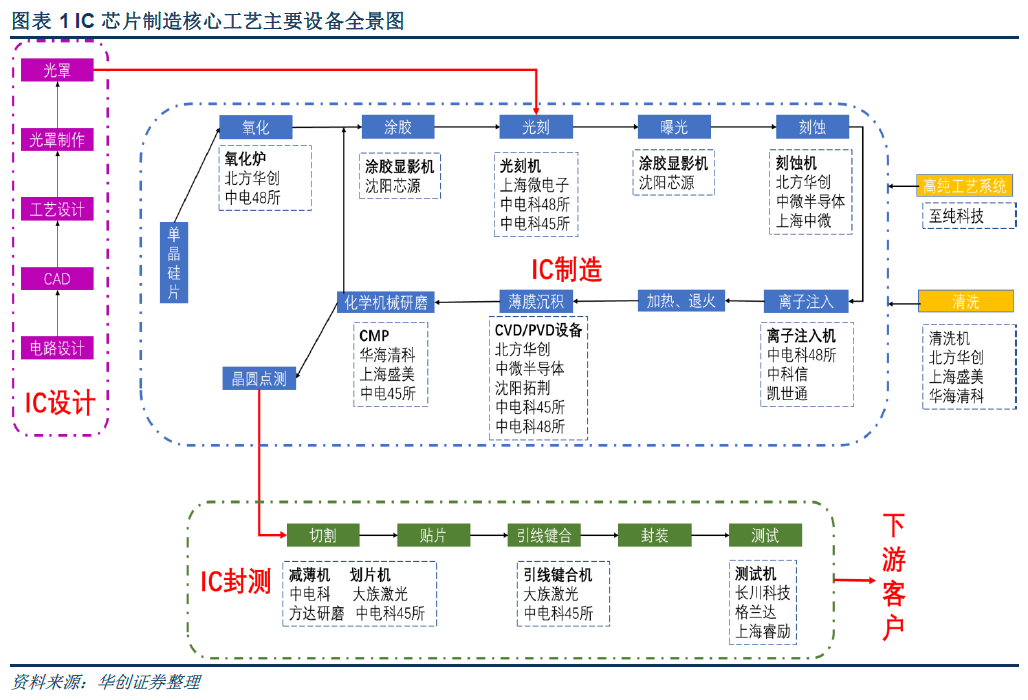

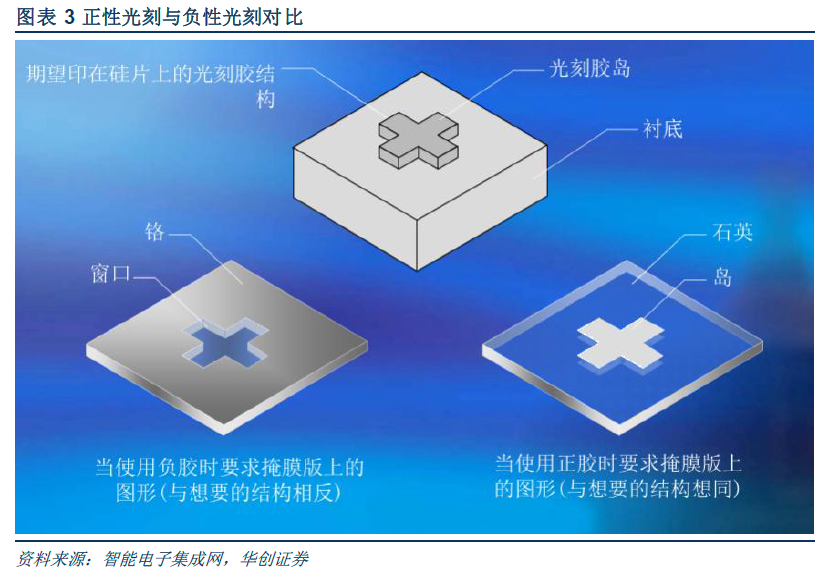

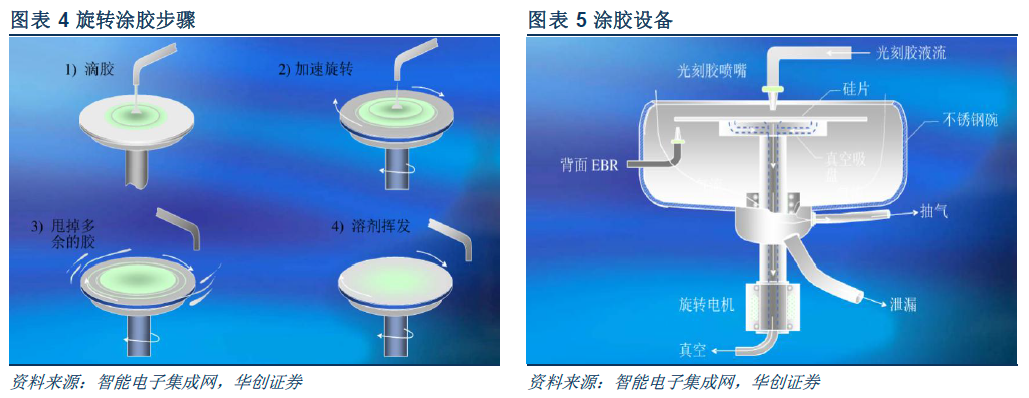

光刻的原理是在硅片表面覆蓋一層具有高度光敏感性光刻膠,再用光線(一般是紫外光、深紫外光、極紫外光)透過掩模照射在硅片表面,被光線照射到的光刻膠會發生反應。此后用特定溶劑洗去被照射/未被照射的光刻膠,就實現了電路圖從掩模到硅片的轉移。

光刻分為正性光刻和負性光刻兩種基本工藝,區別在于兩者使用的光刻膠的類型不同。負性光刻使用的光刻膠在曝光后會因為交聯而變得不可溶解,并會硬化,不會被溶劑洗掉,從而該部分硅片不會在后續流程中被腐蝕掉,負性光刻光刻膠上的圖形與掩模版上圖形相反。

光刻機是芯片制造中光刻環節的核心設備,技術含量、價值含量極高。光刻機涉及系統集成、精密光學、精密運動、精密物料傳輸、高精度微環境控制等多項先進技術,是所有半導體制造設備中技術含量最高的設備,因此也具備極高的單臺價值量,目前世界上最先進的ASML EUV光刻機單價達到近一億歐元,可滿足7nm制程芯片的生產。