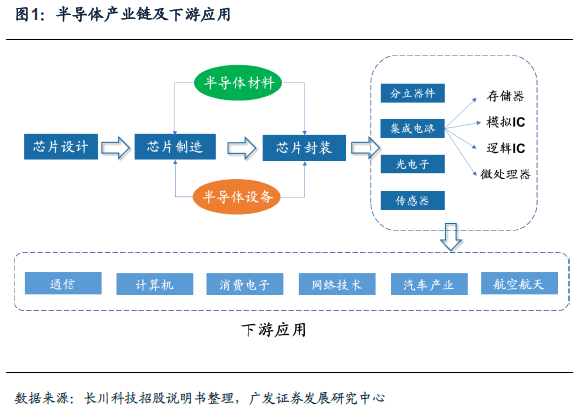

摩爾定律,半導體工業不斷突破制造極限。半導體是指電阻率會發生變化,導致常溫下導電性能介于導體和絕緣體之間的材料。按照生產過程來看,半導體產業鏈包含芯片設計、制造和封裝測試環節,其中后兩個環節支撐著上游半導體材料、設備、軟件服務的發展;按照制造技術來看,可以分為分立器件、集成電路、光電子和傳感器等4大類。通過人為地摻入特定的雜質元素,半導體的導電性可受控制,進而產生巨大的經濟效益,因而半導體廣泛地應用于下游通信、計算機、網絡技術等產業。

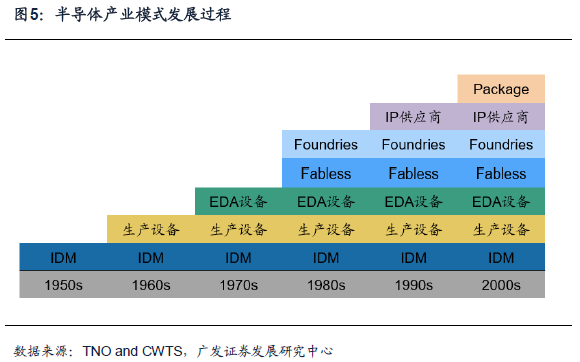

大浪淘沙,半導體產業成熟的全球分工模式。產業模式由IDM向垂直分工轉化。半導體產業發展史伴隨的是產業鏈分工的不斷深化,目前有兩種商業模式,一種是IDM(Integrated Device Manufacture,集成器件制造)模式,另一種是垂直分工模式。20世紀50年代的半導體公司都是IDM集成模式,隨著1987年臺灣積體電路公司(TSMC,臺積電)的成立,IC設計、晶圓制造、封測分開的Foundry模式應運而生。經過半個多世紀發展,全球半導體產業形成IP供應商、IC設計、制造、封測的高效深度分工模式。

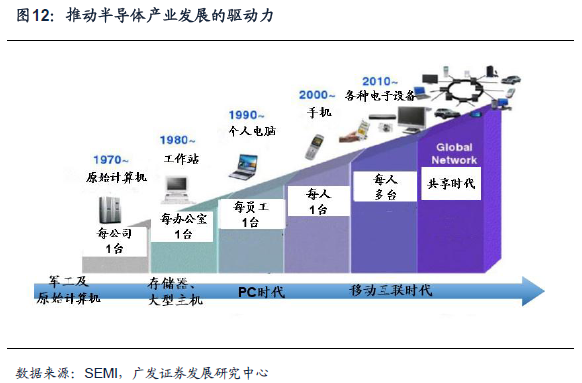

山雨欲來,第三次產業轉移,中國迅速崛起。半導體產業驅動力由存儲器、PC向以智能手機為主導的消費類電子產品轉移。縱觀半導體產業的發展史,隨著科技及制造工藝的進步,下游需求逐步演化,推動產業發展的驅動力也在不斷變化。

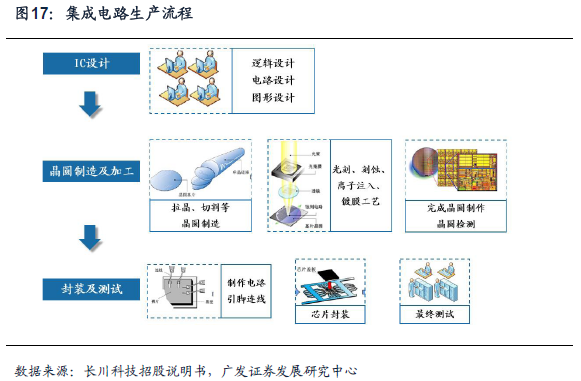

產業三大生產工藝環節及對應設備。IC產品生產附加值極高,工藝進步依托于設備提升。目前的集成電路技術大多基于元素硅,并在晶片上構建各種復雜電路。硅元素在地殼中的含量達到26.4%,是僅次于氧的第二大元素,而單晶硅則可通過富含二氧化硅的砂石經提煉獲得。由價格低廉的砂石到性能卓越的芯片,IC的生產過程就是硅元素附加值大量增長的過程。從最初的設計,到最終的下線檢測,生產過程需經過幾十步甚至幾百步的工藝,整個制造過程工藝復雜,其中任何一步的錯誤都可能是最后導致產品失效的原因,因此對設備可靠性的要求極高。下游廠商也愿意為高可靠性、高精度設備支付技術溢價,這也是半導體投資中設備投資占比較高的原因之一。

IC 制造核心工藝:光刻、刻蝕、成膜。IC制造是將光罩上的電路圖轉移到晶圓上的過程,這段時期硅晶片附加值增長最快。該環節的制造難度相較后端的封裝測試要高很多,對于設備穩定性和精度的要求極高,該部分設備投資體量巨大,占整體設備投資的70%以上。其核心工藝主要包含晶圓制造、鍍膜、光刻、刻蝕、離子注入5大環節。