碳纖維應用領域廣泛,全球需求增長態勢良好。碳纖維是由有機纖維在1000℃以上裂解碳化形成的含碳量高于90%的無機纖維,碳纖維呈黑色,其質輕、強度高,同時具有易于成型、耐腐蝕、耐高溫等多種優良性質,已經被廣泛應用于軍工、航空航天、體育用品、汽車工業等諸多領域。

2020 年汽車領域對碳纖維需求量有望達到1.1 萬噸,年復合增長率將保持在5%左右。隨著環保標準標準趨嚴以及低碳生活方式的大力提倡,節能減排已經成為了汽車工業的重要研究課題。在內燃機效率革新有限的情況下,要達到減少尾氣排放的目標,汽車車身的輕量化是解決問題的關鍵之一。一般而言,汽車車身重量降低10%,燃油效率即可提高6%到8%;汽車整車質量減少100kg,油耗降低0.5L/100km,加速性能提升8%至10%。相比高強度鋼、鋁合金、鎂合金等常見車用材料,碳纖維具有比模量和比強度高、質輕、安全性好等突出優點,是汽車輕量化的最佳選擇,在汽車的各個零部件中均有廣泛應用,例如汽車隔音板占汽車制造領域碳纖維的27%,前端支架占比23%,左移結構占12%,車身底盤占比13%。

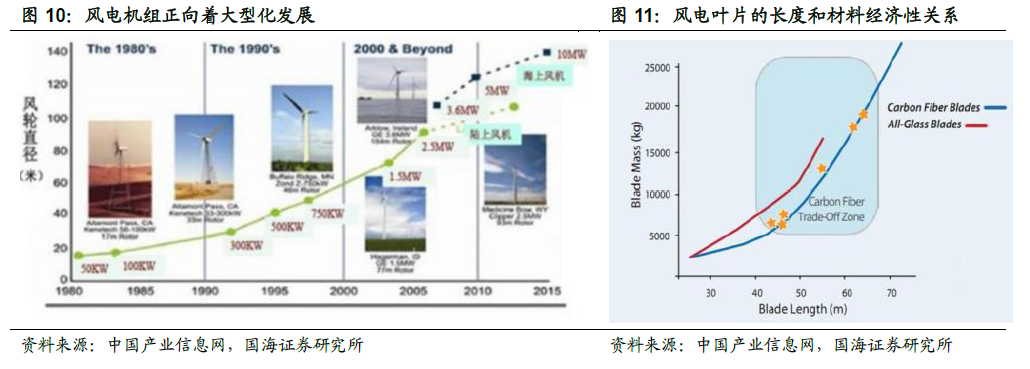

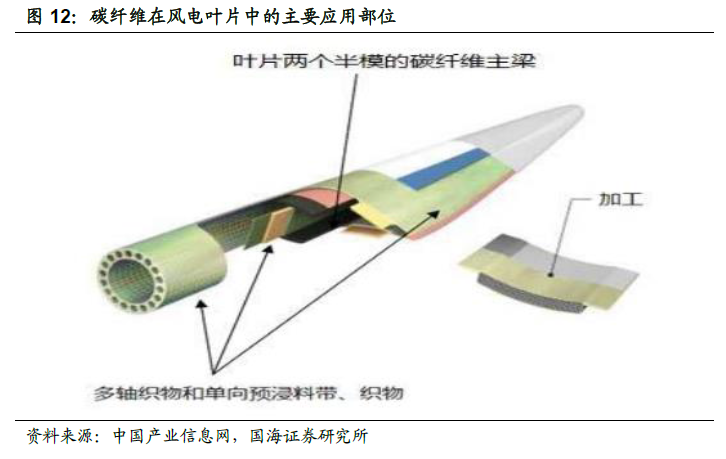

2020 年風電葉片領域的碳纖維需求量將達到2.7 萬噸,未來的增長率將維持在10%左右。風力作為清潔能源的代表之一,先于光伏發電受到全球各國的青睞。自 20 世紀 80 年代商業化發展以來,經歷了全球化的高速增長。大風機每千瓦電量的總生產成本,普遍會隨著風機的增大而降低。而在備受矚目的海上風電市場,也要使用功率更大的風機和更長的葉片,用來降低成本、提高效率,因此全球風機大型化的趨勢日益明顯。出于經濟性考慮,當前主流的葉片為玻璃鋼材質,而碳纖維風機葉片與現在主流的玻璃纖維葉片相比,在滿足剛度和強度要求的條件下,重量輕30%以上。根據測算,當風機葉片長度超過40 米時,考慮到材料用量、勞動力、運輸和安裝等方面成本的下降采用碳纖維制作葉片相比玻纖更為經濟。 國外主要風電葉片制造廠家,如VESTAS,GEMESA-SIEMENS,NORTEX,GE 和LX,已采用碳纖維材料制造葉片,例如丹麥LM 公司61.5m長的5MW 風機葉片中,在橫梁和翼緣等要求較高的部位使用碳纖維作為增強材料,單片葉片質量17.7 噸;Vestas 在為V90 型3.0MW 風機配套的44m 系列葉片主梁上野使用了碳纖維,葉片自重只有6t,與V80 型2MW、39m 葉片自重一樣。

2020 年體育休閑領域碳纖維的需求量將達到1.4 萬噸,年復合增長率在3%左右。碳纖維復合材料在高爾夫球桿、球拍、雪橇、滑雪板、曲棍球棒、釣魚竿和自行車等體育休閑產品中廣泛應用。據估計,全球每年的高爾夫球棒的產量約為3400 萬副,消耗碳纖維 2000 噸左右,主要產自美國、中國、日本和中國臺灣省;全球碳纖維釣魚竿的產量約為每年 2000 萬副,消耗碳纖維 2000 噸左右;網球拍框架的市場容量約為每年 600 萬副,需要碳纖維 700 噸左右。碳纖維在其他體育項目的應用還包括冰球棍、劃船、賽艇、沖浪器械等。總體而言,體育休閑業對碳纖維有著穩定的需求,2016 年體育休閑產品對碳纖維材料的需求量為1.2 萬噸,預測未來將維持3%的年均增長率,2018 年體育休閑領域對碳纖維的需求量將在1.3 萬噸左右,2020 年將達到1.4 萬噸。

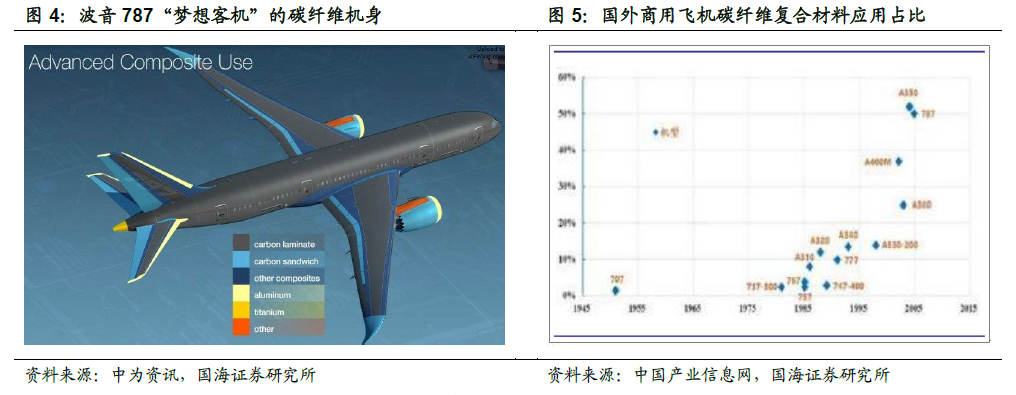

碳纖維復合材料成為鋁合金的潛在替代品,市場空間廣闊。隨著產業發展的逐步成熟和成本的不斷下降,未來在民用領域的巨大潛力將逐步釋放。碳纖維復材憑借輕質、高強、高模、耐高溫、耐腐蝕等一系列優異的綜合性能,可用于替代金屬及合金類材料,其中以鋁合金為主要替代領域。